En substance, un four à hydrogène n'est pas un four qui brûle de l'hydrogène comme combustible. Il s'agit plutôt d'un système avancé qui utilise du gaz hydrogène pour créer une atmosphère active et hautement contrôlée autour de la pièce. La chaleur elle-même est générée électriquement, ce qui permet aux propriétés chimiques uniques de l'hydrogène de traiter les matériaux à des températures extrêmes sans oxydation.

L'objectif principal d'un four à hydrogène est d'utiliser l'hydrogène comme un puissant agent réducteur et un excellent milieu de transfert de chaleur. Cela crée un environnement ultra-pur et exempt d'oxygène qui nettoie les surfaces des matériaux et assure un chauffage uniforme pour des processus tels que le recuit, le brasage et le frittage.

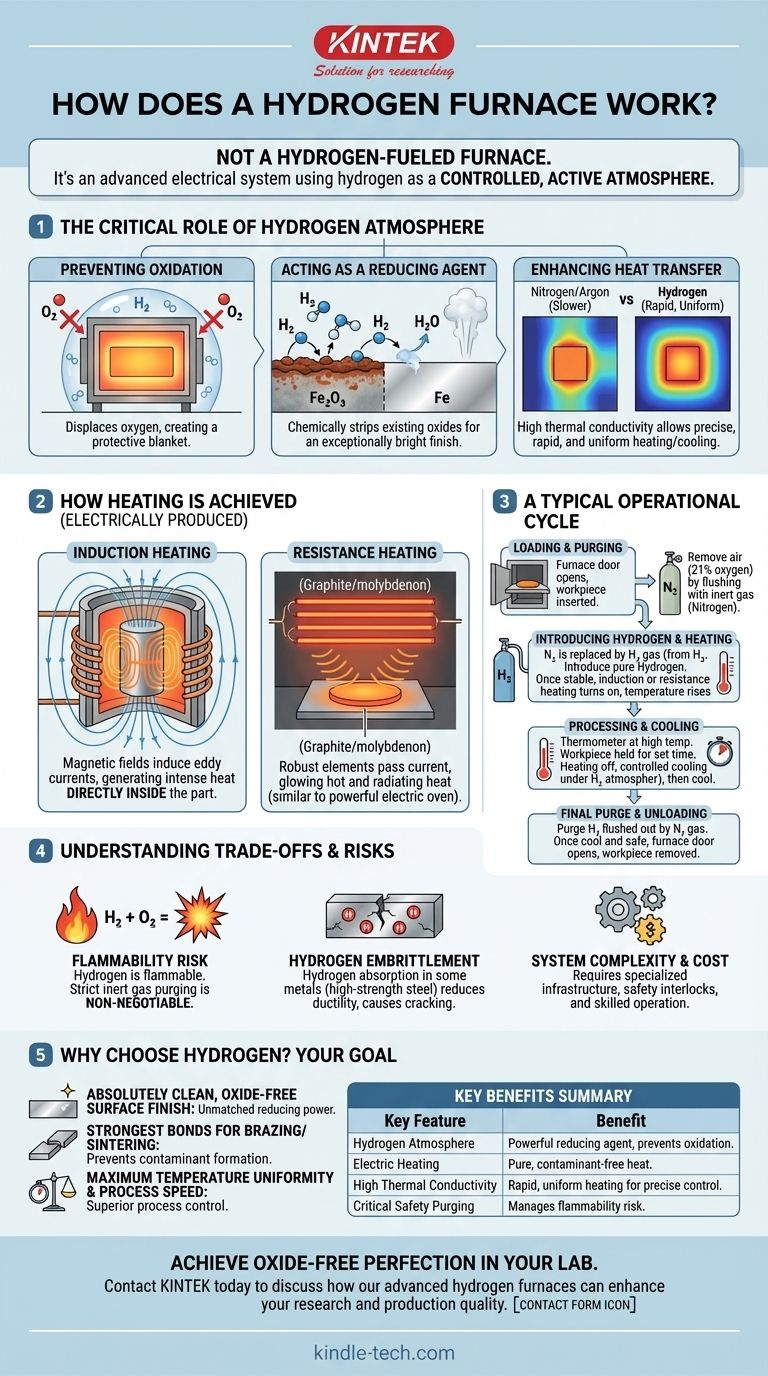

Le rôle critique de l'atmosphère d'hydrogène

La décision d'utiliser une atmosphère d'hydrogène est délibérée et repose sur ses puissantes propriétés chimiques et physiques à haute température.

Prévention de l'oxydation

Aux températures élevées requises pour le traitement thermique, la plupart des métaux réagissent facilement avec tout oxygène présent, formant une couche de calamine d'oxyde à la surface. Une atmosphère d'hydrogène pur déplace tout l'oxygène, créant un voile protecteur autour de la pièce.

Agir comme agent réducteur

L'hydrogène va au-delà de la simple protection. C'est un agent réducteur actif, ce qui signifie qu'il élimine chimiquement les oxydes existants de la surface du matériau. L'hydrogène réagit avec les oxydes métalliques (par exemple, l'oxyde de fer) pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée en toute sécurité du four. Cela laisse à la pièce une finition exceptionnellement brillante et propre.

Amélioration du transfert de chaleur

L'hydrogène possède une très haute conductivité thermique, bien supérieure à celle de l'azote ou de l'argon. Cette propriété permet un chauffage et un refroidissement rapides et extrêmement uniformes de la pièce, offrant un contrôle précis des propriétés finales du matériau.

Comment le chauffage est réellement réalisé

La chaleur dans un four à hydrogène n'est pas générée par combustion. Elle est presque toujours produite électriquement, ce qui maintient l'atmosphère pure et non contaminée.

La méthode de chauffage par induction

Une méthode courante et très efficace est le chauffage par induction. Une bobine creuse en cuivre, traversée par un courant alternatif à haute fréquence, est enroulée autour de la chambre contenant la pièce.

Cette bobine génère un champ magnétique puissant et fluctuant. Le champ magnétique traverse la pièce, induisant de forts courants électriques (appelés courants de Foucault) à l'intérieur du métal lui-même.

La résistance naturelle du métal à ces courants internes génère une chaleur intense et rapide directement à l'intérieur de la pièce. Les parois du four restent relativement froides tandis que la pièce chauffe de l'intérieur, offrant une vitesse et une précision incroyables.

La méthode de chauffage par résistance

Une autre méthode consiste à utiliser des éléments chauffants robustes fabriqués à partir de matériaux tels que le graphite ou le molybdène. Un courant électrique passe à travers ces éléments, les faisant devenir chauds et rayonner de la chaleur sur la pièce, à l'instar d'un four électrique conventionnel mais à une échelle beaucoup plus puissante.

Un cycle opérationnel typique

L'utilisation d'un four à hydrogène nécessite une procédure stricte axée sur la sécurité pour gérer les gaz réactifs impliqués.

Chargement et purge

Tout d'abord, la pièce est chargée dans la chambre du four. La chambre est ensuite scellée et tout l'air (qui contient environ 21 % d'oxygène) est retiré. Ceci est généralement accompli en rinçant la chambre plusieurs fois avec un gaz inerte tel que l'azote.

Introduction de l'hydrogène et chauffage

Ce n'est qu'après avoir confirmé que le niveau d'oxygène est proche de zéro que le gaz hydrogène est introduit dans la chambre. Le débit de gaz est contrôlé avec précision à l'aide de débitmètres. Une fois que l'atmosphère d'hydrogène est stable, le système de chauffage électrique (induction ou résistance) est activé pour amener la pièce à la température cible.

Traitement et refroidissement

La pièce est maintenue à la température spécifiée pendant une durée déterminée pour obtenir la modification métallurgique souhaitée, telle que le recuit (ramollissement) ou le brasage (assemblage). Ensuite, le système de chauffage est éteint et la pièce est refroidie de manière contrôlée, toujours sous l'atmosphère protectrice d'hydrogène.

Purge finale et déchargement

Une fois que la pièce a refroidi à une température sûre, le gaz hydrogène est purgé de la chambre à l'aide d'azote à nouveau. Cela garantit qu'aucun hydrogène inflammable ne peut se mélanger à l'air lorsque la porte du four est ouverte pour le déchargement.

Comprendre les compromis et les risques

Bien que puissants, les fours à hydrogène nécessitent une compréhension claire de leurs exigences opérationnelles et des dangers potentiels.

Le risque d'inflammabilité

Le risque principal est l'inflammabilité de l'hydrogène. Le gaz hydrogène peut former un mélange explosif avec l'oxygène de l'air. Le processus de purge en plusieurs étapes avec un gaz inerte est une étape critique de sécurité non négociable pour empêcher que cela ne se produise.

Potentiel de fragilisation du matériau

Pour certains métaux, en particulier certains aciers à haute résistance, l'hydrogène peut être absorbé par la structure du matériau à haute température. Cela peut entraîner une condition appelée fragilisation par l'hydrogène, qui réduit la ductilité du matériau et peut provoquer sa fissuration. Cela nécessite une gestion minutieuse des paramètres du processus.

Complexité et coût du système

Les fours à hydrogène sont des systèmes sophistiqués qui nécessitent une infrastructure spécialisée de gestion des gaz, des interverrouillages de sécurité avancés et des opérateurs qualifiés. Cela en fait une solution plus complexe et plus coûteuse par rapport aux fours à atmosphère standard ou sous vide.

Comment appliquer cela à votre objectif

Le choix d'utiliser un four à hydrogène est motivé par le besoin de pureté ultime et de qualité de surface dans le traitement des matériaux.

- Si votre objectif principal est une finition de surface absolument propre et sans oxyde : Le pouvoir de l'hydrogène en tant qu'agent réducteur est inégalé, offrant une finition brillante impossible à obtenir dans d'autres atmosphères.

- Si votre objectif principal est de créer les liaisons les plus solides possibles pour le brasage ou le frittage : L'atmosphère pure et active empêche la formation de contaminants et d'oxydes qui affaibliraient autrement les joints métallurgiques.

- Si votre objectif principal est une uniformité de température maximale et une vitesse de processus : La conductivité thermique élevée de l'hydrogène assure un chauffage et un refroidissement uniformes et rapides de l'ensemble de la pièce, offrant un contrôle supérieur du processus.

En maîtrisant l'application contrôlée de l'hydrogène, vous pouvez atteindre un niveau de qualité et de précision des matériaux que d'autres méthodes de traitement thermique ne peuvent égaler.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Atmosphère d'hydrogène | Agit comme un puissant agent réducteur pour éliminer les oxydes et prévenir l'oxydation. |

| Chauffage électrique | Fournit une chaleur pure et sans contaminant par induction ou par résistance. |

| Haute conductivité thermique | Assure un chauffage et un refroidissement rapides et uniformes pour un contrôle précis du processus. |

| Purge de sécurité critique | Utilise des purges de gaz inerte pour gérer le risque d'inflammabilité du gaz hydrogène. |

Obtenez la perfection sans oxyde dans votre laboratoire

Si vos processus exigent le summum de la pureté de surface et de l'intégrité des matériaux pour le recuit, le brasage ou le frittage, un four à hydrogène est la solution. KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les fours à hydrogène, conçus pour répondre aux besoins rigoureux des laboratoires modernes.

Notre expertise garantit que vous obtenez un système qui offre des résultats supérieurs de manière sûre et efficace. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours à hydrogène peuvent améliorer la qualité de votre recherche et de votre production.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four à atmosphère contrôlée est-il nécessaire pour la préparation de catalyseurs métalliques actifs ?

- Quelle est l'utilité de l'azote gazeux dans un four ? Maîtriser les atmosphères contrôlées pour un traitement thermique de précision

- Pourquoi un équipement de chauffage protégé par atmosphère est-il nécessaire pour le Pyr-IHF ? Obtenez la précision dans la synthèse des matériaux

- Comment fonctionne un analyseur de gaz infrarouge et quel est son avantage pour le contrôle de l'atmosphère ? Obtenir un contrôle de précision

- Qu'est-ce qu'un four à cornue pour le traitement thermique ? Obtenez un contrôle atmosphérique supérieur pour vos matériaux

- Quel rôle jouent les fours de carbonisation et d'activation dans les électrodes de xérogels de carbone actifs ? Optimiser les performances des supercondensateurs

- Quelles sont les conditions d'atmosphère inerte ? Contrôler les réactions chimiques et assurer la sécurité

- Quel est le rôle des fours à atmosphère contrôlée à haute température dans le processus de frittage de l'acier inoxydable 316L ?