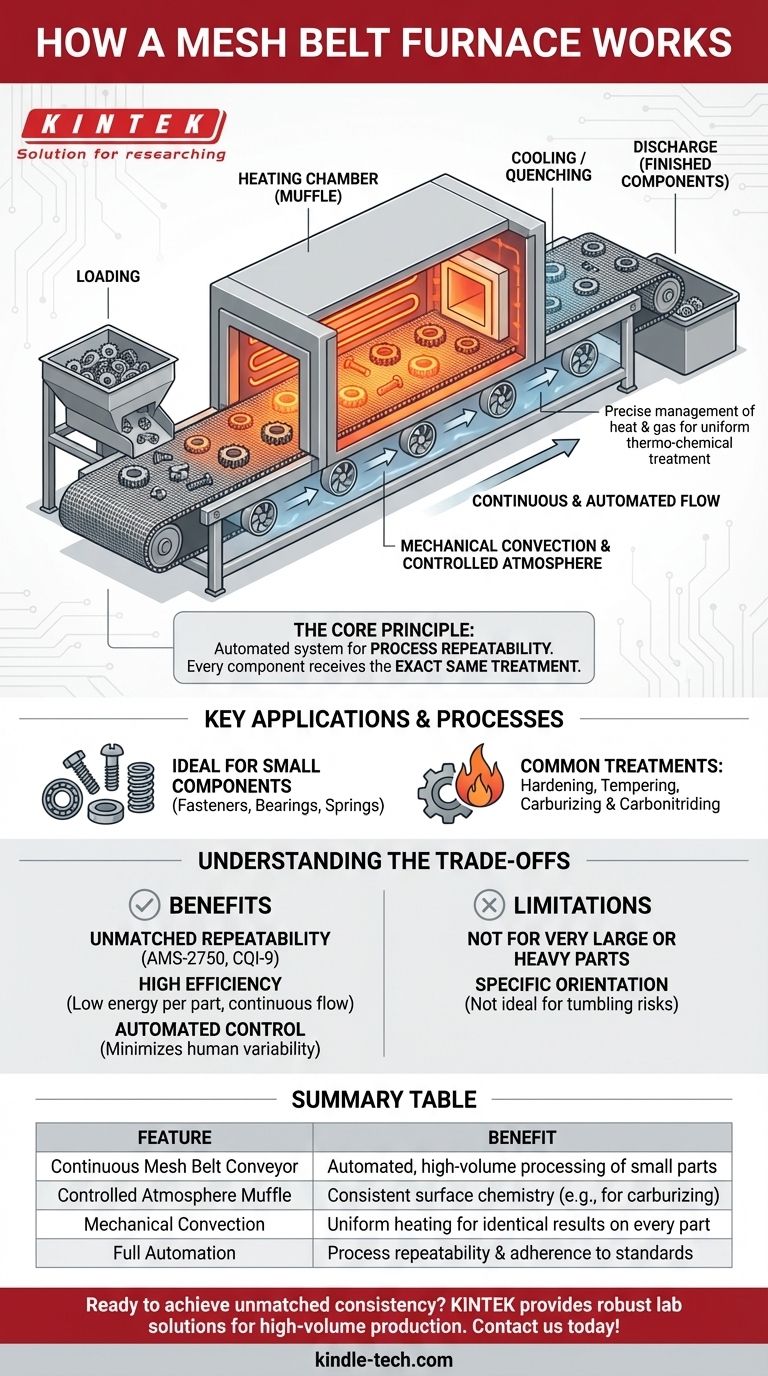

À la base, un four à bande transporteuse en maille fonctionne comme un four industriel hautement contrôlé avec un tapis roulant. Les pièces sont chargées sur une bande transporteuse métallique en maille en mouvement continu, qui les transporte à travers une chambre chauffée avec une atmosphère gérée avec précision. Cela permet un traitement thermique cohérent et automatisé de grandes quantités de petites pièces.

L'idée cruciale est qu'un four à bande transporteuse en maille n'est pas seulement un dispositif de chauffage ; c'est un système automatisé conçu pour la répétabilité du processus. Son but est de garantir que chaque composant, du premier au dix-millième, reçoive exactement le même traitement thermique.

Le principe fondamental : Traitement continu et uniforme

Un four à bande transporteuse en maille atteint sa cohérence en décomposant le processus en un flux automatisé et sans faille. Chaque étape est optimisée pour l'uniformité.

Le système de convoyage

Le cœur du four est la bande transporteuse en maille elle-même. Ce système de convoyage, fabriqué en alliages métalliques résistants à la chaleur, est ce qui permet le traitement continu des pièces. Les pièces sont chargées à une extrémité, traversent le four et sont déchargées à l'autre.

La chambre de chauffage (moufle)

La bande traverse une chambre fermée, souvent appelée moufle. Cette moufle est supportée par des éléments céramiques spéciaux pour résister aux températures extrêmes et assurer une longue durée de vie.

La chaleur est générée par des éléments chauffants électriques ou des brûleurs à gaz positionnés autour de la moufle, garantissant que la chambre atteint et maintient la température cible.

Atmosphère contrôlée et convection

Pour des processus comme la cémentation ou la carbonitruration, l'atmosphère à l'intérieur de la moufle est critique. Le four est rempli d'un mélange gazeux spécifique pour obtenir la réaction chimique souhaitée à la surface des pièces.

Une distribution très efficace de cette atmosphère est obtenue par convection mécanique, en utilisant des ventilateurs internes et des déflecteurs pour faire circuler le gaz chaud uniformément. Cela garantit que chaque surface de chaque pièce est exposée aux mêmes conditions, évitant les incohérences.

Contrôle entièrement automatisé

L'ensemble de la ligne technologique est généralement automatisé. Un système de contrôle central surveille et gère la vitesse de la bande, les zones de température et la composition de l'atmosphère.

Le personnel de service n'est responsable que du chargement des pièces sur la bande et de la collecte des composants finis. Cette automatisation élimine la variabilité humaine et est la clé pour obtenir des résultats identiques et répétables.

Applications et processus clés

Les fours à bande transporteuse en maille ne sont pas une solution universelle. Ils sont spécifiquement conçus pour traiter de grands volumes de pièces relativement petites où l'uniformité est essentielle.

Idéal pour les petits composants

Cette technologie est la norme de l'industrie pour le traitement de pièces telles que les fixations, les roulements, les ressorts et autres petits éléments estampés ou usinés. La bande permet un chargement en vrac et un traitement uniforme qui serait impraticable dans un four discontinu.

Traitements thermiques courants

Les fours à bande transporteuse en maille sont utilisés pour une variété de traitements thermochimiques, y compris :

- Trempe : Chauffage et refroidissement rapide de l'acier pour augmenter sa dureté et sa résistance.

- Revenu : Un traitement secondaire à basse température pour réduire la fragilité qui peut résulter de la trempe.

- Cémentation et carbonitruration : Introduction de carbone (et d'azote) dans la surface d'une pièce pour créer une couche extérieure dure et résistante à l'usure tout en maintenant un noyau plus doux.

Comprendre les compromis

Bien que puissant, la conception d'un four à bande transporteuse en maille présente des avantages et des limites inhérents.

L'avantage de la cohérence

L'avantage principal est une répétabilité inégalée. La combinaison d'une bande synchronisée, d'un contrôle précis de l'atmosphère et de systèmes automatisés garantit des résultats homogènes sur de vastes séries de production, souvent en respectant des normes strictes comme AMS-2750 et CQI-9.

L'avantage de l'efficacité

Ces fours sont conçus pour la production à grand volume, ce qui entraîne une faible consommation d'énergie par pièce. Le flux continu minimise les pertes de chaleur dues à l'ouverture et à la fermeture des portes, et des systèmes de trempe efficaces réduisent davantage le risque de déformation des pièces.

La limitation : Taille et poids des composants

Le compromis déterminant est la taille des composants. Les fours à bande transporteuse en maille ne sont pas adaptés aux pièces très grandes ou lourdes. La bande a des limites de poids et de taille, et la nature du traitement en vrac n'est pas idéale pour les composants qui nécessitent une orientation spécifique ou qui pourraient être endommagés par le culbutage.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement des pièces que vous traitez et de vos objectifs de production.

- Si votre objectif principal est la production à grand volume de petites pièces uniformes : Un four à bande transporteuse en maille offre la meilleure combinaison d'efficacité, d'automatisation et de répétabilité.

- Si votre objectif principal est le traitement de composants grands et lourds ou de pièces dans des gabarits spécifiques : Un four discontinu ou un four à poussoir continu, qui déplace les pièces sur des plateaux, est une solution plus appropriée.

- Si votre objectif principal est le développement de processus ou le traitement de petits lots uniques : Un four de laboratoire ou un four tubulaire offre la flexibilité et le contrôle précis nécessaires à la recherche et au développement.

En fin de compte, un four à bande transporteuse en maille excelle en transformant le traitement thermique d'une tâche manuelle, lot par lot, en un processus industriel fluide et hautement fiable.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Convoyeur à bande transporteuse en maille continue | Permet le traitement automatisé à grand volume de petites pièces |

| Moufle à atmosphère contrôlée | Assure une chimie de surface constante (par exemple, pour la cémentation) |

| Convection mécanique | Fournit un chauffage uniforme pour des résultats identiques sur chaque pièce |

| Automatisation complète | Garantit la répétabilité du processus et le respect des normes comme AMS-2750 |

Prêt à atteindre une cohérence inégalée dans votre processus de traitement thermique ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions robustes pour les besoins de production à grand volume. Notre expertise garantit que votre laboratoire bénéficie de systèmes efficaces et automatisés conçus pour la fiabilité et la répétabilité.

Contactez-nous dès aujourd'hui pour discuter de la façon dont un four à bande transporteuse en maille peut optimiser votre ligne de production !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube