À la base, la régénération du carbone est un processus thermique à haute température conçu pour restaurer les propriétés adsorbantes du charbon actif usagé. En appliquant une chaleur intense et contrôlée, les composés organiques qui ont été capturés et qui obstruent les pores du carbone sont détruits ou vaporisés. Cela "nettoie" efficacement le carbone, lui permettant d'être réutilisé pour la filtration et la purification.

Le principal défi avec le charbon actif est qu'il finit par être saturé de contaminants. La régénération résout ce problème en utilisant un processus thermique, souvent appelé réactivation, pour éliminer et détruire violemment ces composants adsorbés, réinitialisant la structure poreuse du carbone afin qu'il puisse être réutilisé.

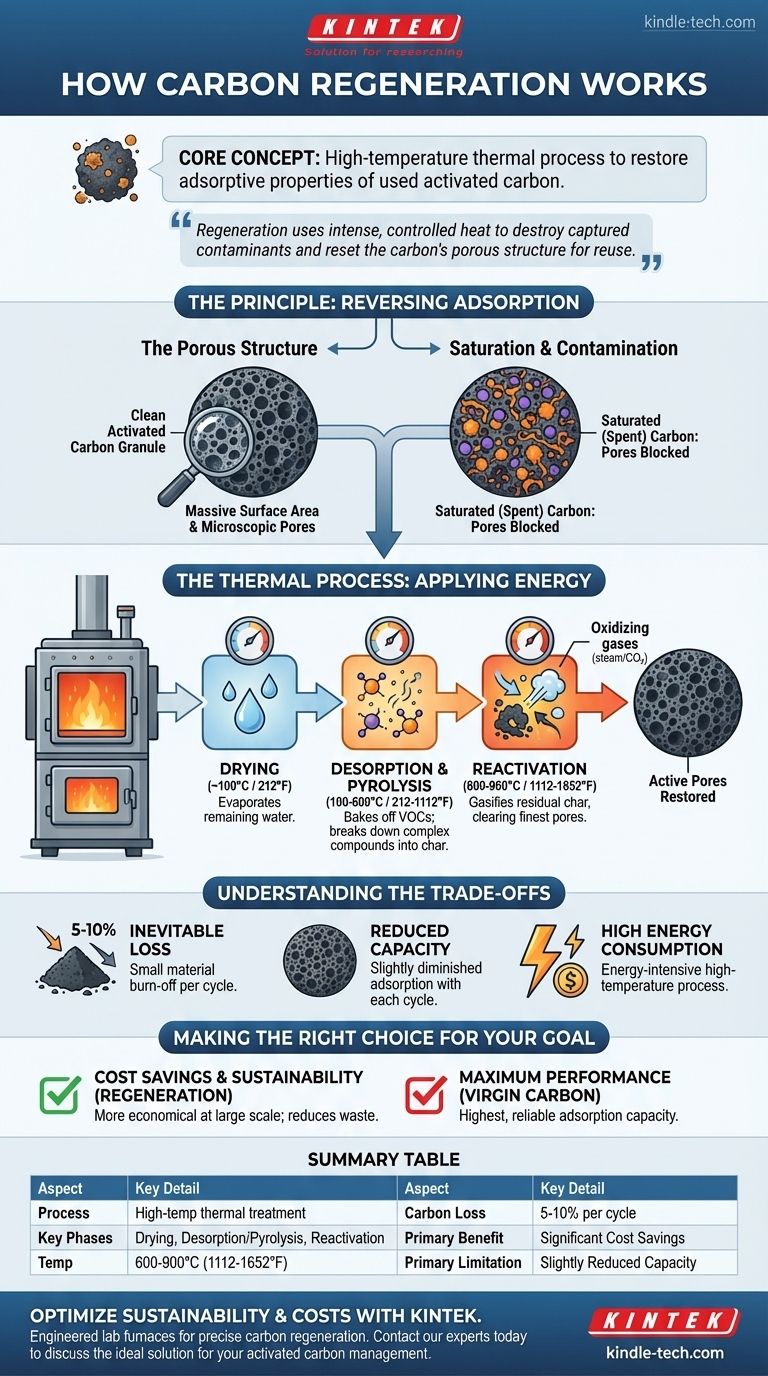

Le principe : Inverser l'adsorption

Pour comprendre la régénération, vous devez d'abord comprendre comment fonctionne le charbon actif. Ce n'est pas un simple filtre, mais un matériau avec une surface interne incroyablement vaste remplie de pores microscopiques.

Le rôle de la structure poreuse

Imaginez un seul granule de charbon actif comme une éponge massive au niveau microscopique. Ce réseau de pores crée une immense surface où les contaminants, par un processus appelé adsorption, adhèrent à la surface.

Saturation : Quand l'"éponge" est pleine

Avec le temps, ces surfaces sont complètement recouvertes des composants adsorbés. Le carbone est alors "usé" ou saturé, et ne peut plus éliminer efficacement les contaminants d'un flux liquide ou gazeux.

Application d'énergie thermique

La régénération fonctionne en appliquant l'énergie nécessaire pour rompre les liaisons retenant les contaminants à la surface du carbone. Le processus se déroule généralement dans un environnement à faible teneur en oxygène, au sein d'un four spécialisé.

Ce processus thermique se déroule en phases distinctes :

- Séchage (~100°C / 212°F) : Toute eau restante est évaporée du carbone.

- Désorption et Pyrolyse (100-600°C / 212-1112°F) : À mesure que la température augmente, les composés organiques volatils sont éliminés par cuisson (désorption). Les composés plus complexes et plus lourds sont décomposés en molécules plus petites et en charbon élémentaire par pyrolyse.

- Réactivation (600-900°C / 1112-1652°F) : À très hautes températures, des gaz oxydants comme la vapeur ou le dioxyde de carbone sont introduits. Cette dernière étape cruciale gazéifie et élimine le charbon pyrolisé résiduel, dégageant les pores les plus fins et restaurant la capacité d'adsorption du carbone.

Comprendre les compromis

Bien que très efficace, la régénération n'est pas un processus parfait. C'est un traitement thermique agressif qui présente des limitations inhérentes.

Perte inévitable de carbone

Chaque cycle de régénération brûle une petite quantité du charbon actif lui-même. Typiquement, il y a une perte de 5 à 10 % de matière en poids à chaque réactivation. Cette "combustion" signifie qu'il y a un nombre fini de fois où un lot de carbone peut être régénéré avant d'être épuisé.

Capacité d'adsorption réduite

Le carbone régénéré n'est presque jamais aussi efficace que le carbone vierge (neuf). La chaleur extrême peut causer des dommages mineurs à la structure des pores. En conséquence, la surface totale et la capacité d'adsorption sont légèrement diminuées à chaque cycle.

Consommation d'énergie élevée

Chauffer des matériaux à plus de 800°C est un processus énergivore et coûteux. Bien que souvent plus économique que l'achat de nouveau carbone pour des opérations à grande échelle, l'empreinte énergétique est un facteur important à considérer.

Faire le bon choix pour votre objectif

La décision entre l'utilisation de carbone régénéré et l'achat de nouveau matériau dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la réduction des coûts à grande échelle : La régénération est presque toujours le choix le plus économique, car le coût de réactivation est nettement inférieur à celui du carbone vierge.

- Si votre objectif principal est la durabilité environnementale : La régénération est l'option supérieure, car elle réduit considérablement les déchets mis en décharge et l'empreinte carbone associée à la production et au transport de nouveaux matériaux.

- Si votre objectif principal est une performance maximale pour une application critique : Le charbon actif vierge offrira toujours la capacité d'adsorption la plus élevée et la plus fiable.

En comprenant la régénération comme un processus de restauration thermique, vous pouvez prendre une décision éclairée qui équilibre performance, coût et impact environnemental.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Traitement thermique à haute température dans un four à faible teneur en oxygène |

| Phases clés | Séchage, Désorption/Pyrolyse, Réactivation |

| Température typique | 600-900°C (1112-1652°F) |

| Perte de carbone par cycle | 5-10% en poids |

| Principal avantage | Économies de coûts significatives par rapport au carbone neuf |

| Principale limitation | Capacité d'adsorption légèrement réduite après chaque cycle |

Optimisez la durabilité et les coûts opérationnels de votre laboratoire avec KINTEK.

Nos fours de laboratoire spécialisés sont conçus pour des processus thermiques précis et efficaces comme la régénération du carbone. En choisissant KINTEK, vous gagnez un partenaire fiable pour maintenir vos systèmes de filtration et de purification critiques, réduisant à la fois les dépenses et l'impact environnemental.

Prêt à explorer comment notre équipement peut répondre à vos besoins spécifiques en laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de la solution idéale pour la gestion de votre charbon actif.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de graphitation continue sous vide de graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Qu'est-ce que le processus de frittage des revêtements ? Construire des couches solides et durables à partir de poudre

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce que le calcination en chimie ? Améliorer la précision analytique grâce aux techniques de calcination

- Quel rôle joue un four à moufle haute température lors de la ré-austénitisation du 17-4 PH ? Performance de transformation SLM

- Comment stériliser la verrerie sans autoclave ? Un guide étape par étape pour la stérilisation à sec