En science des matériaux, la vitesse de refroidissement est le principal levier de contrôle des propriétés mécaniques finales d'un matériau. Dans les alliages traitables thermiquement comme l'acier, une vitesse de refroidissement plus rapide produit généralement un matériau plus dur et plus résistant, mais aussi plus fragile. Inversement, une vitesse de refroidissement plus lente donne un matériau plus mou, plus ductile et moins résistant.

La vitesse à laquelle un alliage est refroidi à partir d'une température élevée dicte directement sa structure cristalline interne, connue sous le nom de microstructure. Cela crée un compromis fondamental et prévisible : vous pouvez optimiser la résistance et la dureté ou la ductilité et la ténacité, mais vous ne pouvez pas maximiser les deux par la seule vitesse de refroidissement.

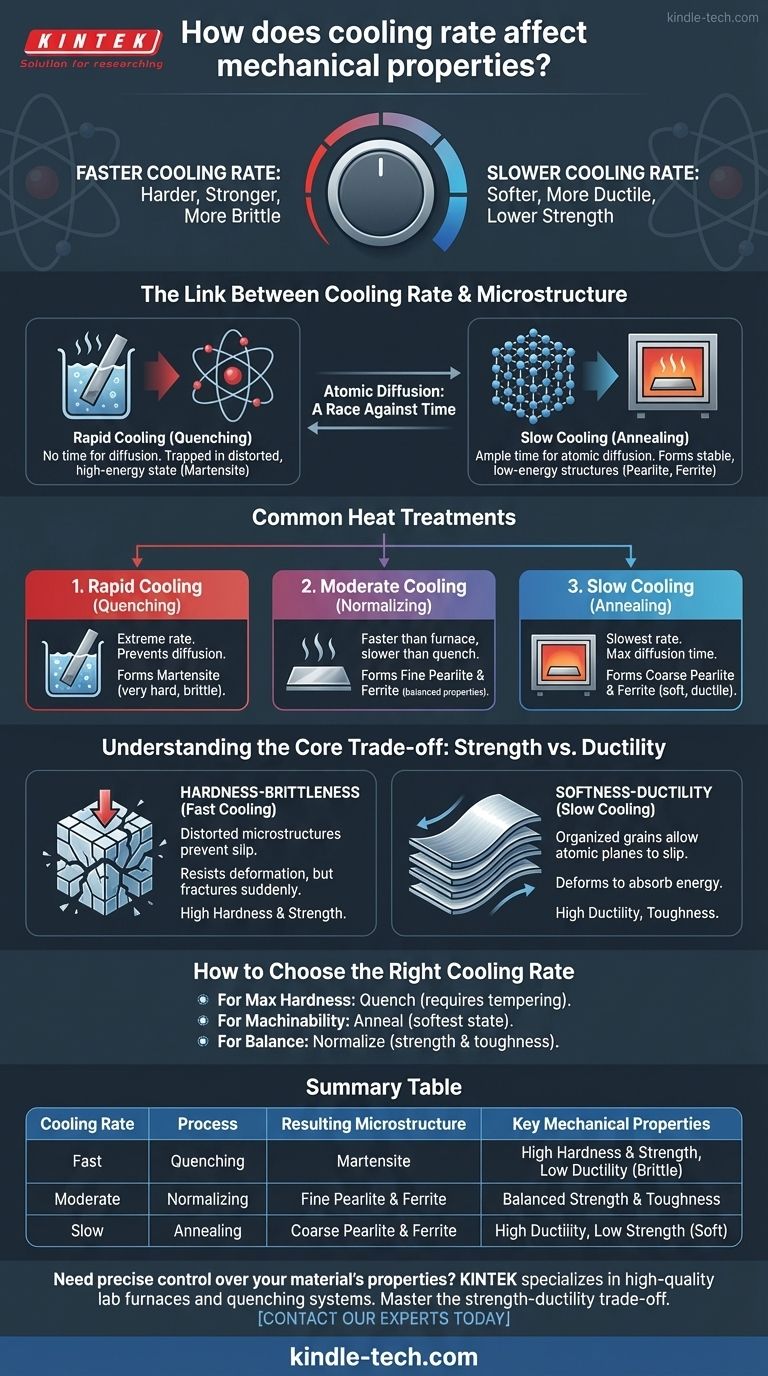

Le lien entre la vitesse de refroidissement et la microstructure

Pour comprendre comment la vitesse de refroidissement influe sur les propriétés, nous devons d'abord examiner ce qui se passe à l'intérieur du matériau au niveau atomique. L'arrangement des atomes en différentes structures cristallines, ou phases, est ce qui confère à un matériau ses caractéristiques uniques.

Pourquoi la microstructure dicte les propriétés

Les propriétés mécaniques comme la résistance et la ductilité ne sont pas inhérentes à une composition chimique ; elles émergent de la microstructure du matériau. Une structure qui résiste au glissement interne des plans atomiques sera dure et résistante. Une structure qui permet ce glissement sera molle et ductile.

Le rôle de la diffusion atomique

Les processus de traitement thermique commencent par le chauffage d'un alliage jusqu'à ce qu'il forme une phase solide unique et uniforme (comme l'austénite dans l'acier). Le processus de refroidissement qui suit est une course contre la montre pour que les atomes se réorganisent en de nouvelles phases stables.

Un refroidissement plus lent laisse amplement le temps à la diffusion atomique, permettant aux atomes de se déplacer et de s'organiser en structures douces, stables et à faible énergie. Un refroidissement rapide prive les atomes de ce temps, les piégeant dans un état déformé, à haute énergie et fortement contraint.

Traitements thermiques courants et leurs effets

La vitesse de refroidissement est la variable déterminante dans les trois traitements thermiques les plus courants pour l'acier : la trempe, la normalisation et le recuit.

Refroidissement rapide (trempe)

La trempe implique de refroidir le matériau aussi rapidement que possible en le plongeant dans un milieu comme l'eau, l'huile ou la saumure.

Cette vitesse de refroidissement extrême empêche la diffusion atomique normale. Dans l'acier, elle force la formation d'une microstructure appelée martensite, une structure tétragonale centrée. Cette structure est très contrainte, extrêmement dure et très résistante, mais elle est aussi exceptionnellement fragile.

Refroidissement modéré (normalisation)

La normalisation implique de refroidir le matériau à l'air libre. C'est plus rapide qu'un refroidissement au four, mais beaucoup plus lent que la trempe.

Cette vitesse permet une certaine diffusion, ce qui entraîne une microstructure à grains fins de perlite et de ferrite. Cette structure raffinée offre un bon équilibre de propriétés : plus résistante et plus dure qu'un état recuit, mais plus ductile et plus tenace qu'un état trempé.

Refroidissement lent (recuit)

Le recuit est le processus le plus lent, où le matériau est souvent laissé à refroidir à l'intérieur d'un four éteint pendant de nombreuses heures.

Ce temps maximal de diffusion permet aux atomes de former une microstructure à gros grains et à faibles contraintes. Le matériau résultant est dans son état le plus mou, le moins résistant et le plus ductile, ce qui le rend facile à usiner ou à former.

Comprendre le compromis fondamental : résistance vs. ductilité

La relation entre la vitesse de refroidissement et les propriétés mécaniques est régie par un compromis fondamental. L'amélioration d'une propriété se fait souvent au détriment d'une autre.

La corrélation dureté-fragilité

Les microstructures déformées et très contraintes comme la martensite, formées par un refroidissement rapide, sont très efficaces pour empêcher le glissement atomique interne qui constitue la déformation plastique. Cela les rend incroyablement dures et résistantes.

Cependant, cette même résistance à la déformation signifie que lorsque le matériau est surchargé, il n'a aucun mécanisme pour se déformer et absorber l'énergie. Au lieu de cela, il se fracture soudainement, ce qui est la définition de la fragilité.

La relation douceur-ductilité

Les microstructures stables et à faibles contraintes formées par un refroidissement lent ont des grains cristallins soigneusement organisés qui permettent aux plans atomiques de glisser les uns sur les autres relativement facilement. Cela rend le matériau mou et réduit sa résistance globale.

Cette capacité à se déformer en interne est ce qui définit la ductilité. Elle permet au matériau de se plier, de s'étirer et d'absorber une énergie significative avant de se fracturer, ce qui le rend plus tenace et plus tolérant dans de nombreuses applications.

Comment choisir la bonne vitesse de refroidissement

Choisir la vitesse de refroidissement appropriée ne consiste pas à trouver la "meilleure", mais à obtenir les propriétés spécifiques requises pour une application.

- Si votre objectif principal est une dureté maximale : Trempez pour former de la martensite, mais comprenez que cela nécessite presque toujours un processus de revenu secondaire pour restaurer une certaine ténacité.

- Si votre objectif principal est l'usinabilité et la relaxation des contraintes : Recuisez pour obtenir l'état le plus mou et le plus ductile possible.

- Si votre objectif principal est un matériau équilibré et raffiné : Normalisez pour créer une structure uniforme à grains fins avec une bonne combinaison de résistance et de ténacité.

En fin de compte, maîtriser la vitesse de refroidissement est fondamental pour concevoir des matériaux afin de répondre à des exigences de performance précises.

Tableau récapitulatif :

| Vitesse de refroidissement | Processus | Microstructure résultante (dans l'acier) | Propriétés mécaniques clés |

|---|---|---|---|

| Rapide | Trempe | Martensite | Haute dureté et résistance, faible ductilité (fragile) |

| Modérée | Normalisation | Perlite fine et ferrite | Résistance et ténacité équilibrées |

| Lente | Recuit | Perlite grossière et ferrite | Haute ductilité, faible résistance (mou) |

Besoin d'un contrôle précis des propriétés de votre matériau ? L'équipement de laboratoire adéquat est crucial pour obtenir des vitesses de refroidissement précises et des résultats fiables. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de trempe de haute qualité conçus pour un traitement thermique constant. Que vous développiez de nouveaux alliages ou que vous assuriez le contrôle qualité, nos solutions vous aident à maîtriser le compromis résistance-ductilité. Contactez nos experts dès aujourd'hui pour trouver l'équipement de traitement thermique parfait pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.

- Quelle température est nécessaire pour la coulée de métal ? Obtenez des moulages parfaits avec la bonne surchauffe

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Jusqu'où la température d'un métal peut-elle monter ? Des points de fusion aux températures du plasma

- Chauffer un métal le rend-il plus faible ? Maîtriser le traitement thermique pour une résistance optimale du métal