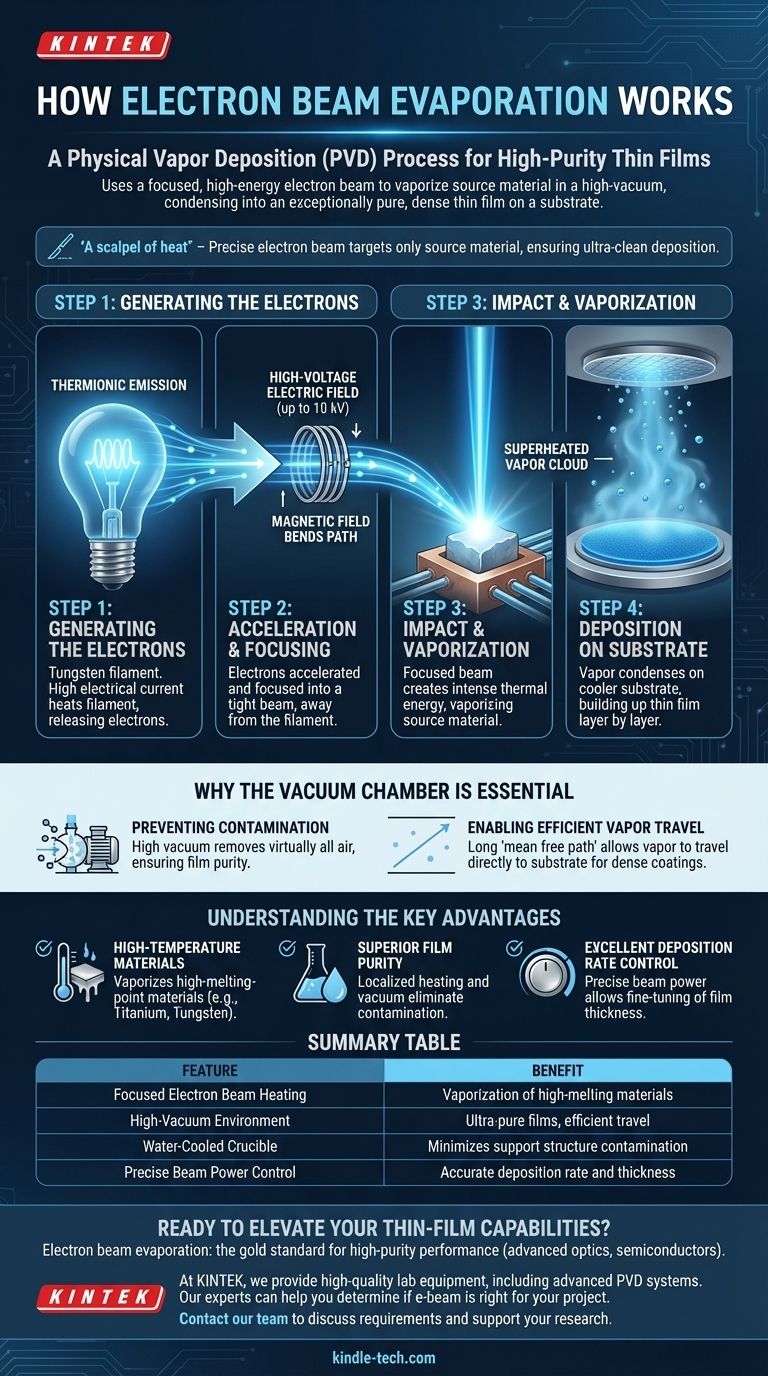

L'évaporation par faisceau d'électrons est un processus de dépôt physique en phase vapeur (PVD) qui utilise un flux focalisé d'électrons de haute énergie pour vaporiser un matériau source à l'intérieur d'une chambre à vide poussé. Ce chauffage intense et localisé transforme le matériau en vapeur, qui se déplace ensuite et se condense sur un substrat, formant un film mince exceptionnellement pur et dense.

Le défi principal de la fabrication de films minces est de déposer un matériau pur sans le contaminer ni endommager le substrat. L'évaporation par faisceau d'électrons résout ce problème en utilisant un faisceau d'électrons contrôlé avec précision comme un "scalpel" de chaleur, ciblant uniquement le matériau source et assurant un environnement de dépôt ultra-propre.

Le mécanisme central : de l'électron au film

Pour comprendre le fonctionnement du processus, il est préférable de le décomposer en quatre étapes distinctes et séquentielles. Chaque étape est essentielle pour obtenir un revêtement final de haute qualité.

Étape 1 : Génération des électrons

Le processus commence par un filament de tungstène, appelé cathode. Un courant électrique élevé est passé à travers ce filament, le faisant chauffer considérablement.

Cette chaleur intense donne aux électrons du tungstène suffisamment d'énergie pour s'échapper de sa surface, un phénomène connu sous le nom d'émission thermoïonique.

Étape 2 : Accélération et focalisation

Une fois libéré, le nuage d'électrons est accéléré vers le matériau source par un puissant champ électrique à haute tension, souvent jusqu'à 10 kV.

Un champ magnétique soigneusement configuré courbe ensuite la trajectoire de ces électrons à grande vitesse, les focalisant en un faisceau étroit et précis. Cela empêche le filament chaud d'être dans la ligne de mire directe du matériau en évaporation, prolongeant sa durée de vie et réduisant la contamination.

Étape 3 : Impact et vaporisation

Le faisceau d'électrons focalisé frappe la surface du matériau source, qui est maintenu dans un creuset ou un creuset en cuivre refroidi à l'eau.

À l'impact, l'immense énergie cinétique des électrons est instantanément convertie en énergie thermique. Cela crée un petit point surchauffé sur le matériau, le faisant soit fondre puis s'évaporer, soit se sublimer directement d'un solide à un gaz.

Étape 4 : Dépôt sur le substrat

Le nuage de vapeur résultant se dilate à partir de la source et traverse la chambre à vide.

Lorsque les atomes ou molécules de vapeur atteignent la surface plus froide du substrat, ils se condensent à nouveau en un état solide, construisant progressivement la couche de film mince souhaitée, couche par couche.

Pourquoi la chambre à vide est essentielle

L'ensemble du processus se déroule sous vide poussé pour deux raisons critiques qui ont un impact direct sur la qualité du film final.

Prévention de la contamination

Un vide poussé élimine pratiquement toutes les molécules d'air, telles que l'oxygène et l'azote, de la chambre. Cela garantit que le matériau vaporisé ne réagit pas avec des gaz indésirables sur son chemin vers le substrat, ce qui donne un film d'une pureté exceptionnellement élevée.

Permettre un déplacement efficace de la vapeur

Dans le vide, il y a très peu de molécules avec lesquelles les atomes de vapeur peuvent entrer en collision. Cela crée un long "libre parcours moyen", permettant au matériau de voyager en ligne droite de la source au substrat, ce qui est essentiel pour créer des revêtements denses et uniformes.

Comprendre les principaux avantages

L'évaporation par faisceau d'électrons est choisie par rapport à d'autres méthodes de dépôt pour ses capacités uniques et la haute qualité des films qu'elle produit.

Avantage : Matériaux à haute température

L'énergie focalisée du faisceau d'électrons est si intense qu'elle peut vaporiser des matériaux avec des points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques. Ces matériaux sont souvent impossibles à déposer en utilisant des techniques d'évaporation thermique plus simples.

Avantage : Pureté supérieure du film

Parce que le faisceau d'électrons ne chauffe que le matériau source et non le creuset lui-même (qui est activement refroidi à l'eau), la contamination de la structure de support est pratiquement éliminée. Ceci, combiné au vide poussé, conduit à certains des films les plus purs possibles.

Avantage : Excellent contrôle du taux de dépôt

La puissance du faisceau d'électrons peut être contrôlée avec précision, permettant un réglage fin du taux d'évaporation du matériau. Cela donne aux opérateurs un contrôle exceptionnel sur l'épaisseur et la croissance du film mince.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement de vos exigences en matière de matériaux et de vos objectifs de performance.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion comme le titane ou le tungstène : L'évaporation par faisceau d'électrons est l'une des méthodes les plus efficaces et fiables disponibles.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible pour des applications optiques ou électroniques : Le chauffage propre et localisé et l'environnement sous vide poussé en font le choix supérieur.

- Si vous avez besoin d'un contrôle précis de l'épaisseur du film et de la vitesse de dépôt : Le contrôle fin de la puissance du faisceau vous donne la possibilité de gérer la croissance du film avec une grande précision.

En fin de compte, l'évaporation par faisceau d'électrons est un processus de fabrication puissant pour créer des revêtements haute performance qui ne sont tout simplement pas réalisables avec d'autres méthodes.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Chauffage par faisceau d'électrons focalisé | Permet la vaporisation de matériaux à haut point de fusion comme le tungstène et les céramiques. |

| Environnement sous vide poussé | Assure des films ultra-purs en prévenant la contamination et en permettant un déplacement efficace de la vapeur. |

| Creuset refroidi à l'eau | Minimise la contamination de la structure de support du matériau source. |

| Contrôle précis de la puissance du faisceau | Permet un contrôle précis du taux de dépôt et de l'épaisseur finale du film. |

Prêt à améliorer vos capacités de dépôt de films minces ?

L'évaporation par faisceau d'électrons est la référence pour les applications exigeant les plus hauts niveaux de pureté et de performance, de l'optique avancée aux composants semi-conducteurs.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes PVD avancés, pour répondre aux besoins précis de votre laboratoire. Nos experts peuvent vous aider à déterminer si l'évaporation par faisceau d'électrons est la bonne solution pour votre projet et vous fournir l'équipement fiable dont vous avez besoin pour réussir.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir vos objectifs de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température