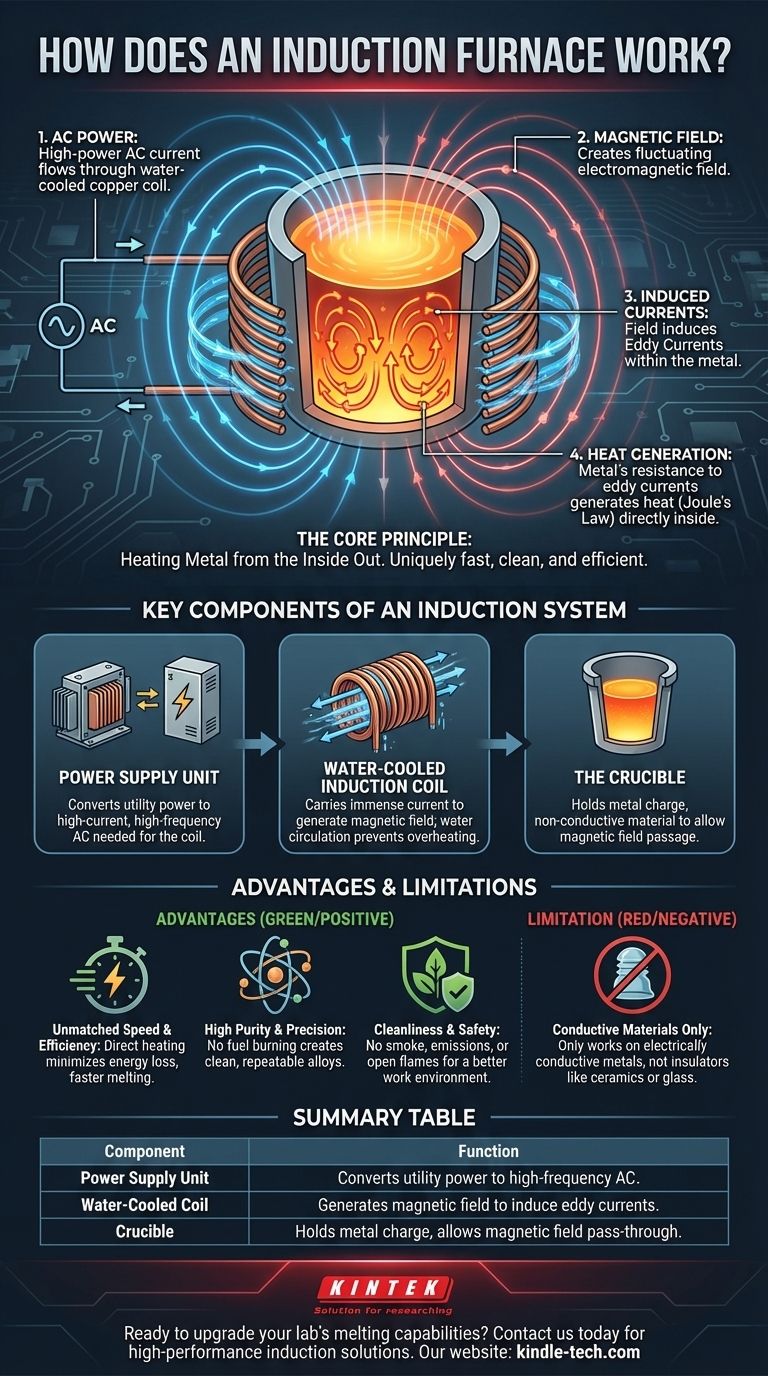

À la base, un four à induction fonctionne en utilisant un champ magnétique puissant et changeant pour générer de la chaleur directement à l'intérieur du métal lui-même. Un courant électrique alternatif (CA) est envoyé à travers une bobine en cuivre, ce qui crée un champ électromagnétique. Ce champ induit des courants électriques plus petits, appelés courants de Foucault, à l'intérieur de la charge métallique conductrice, et la résistance naturelle du métal à ces courants génère une chaleur intense qui provoque sa fusion.

Au lieu d'utiliser des flammes externes ou des éléments chauffants qui chauffent un récipient de l'extérieur, un four à induction transforme le métal lui-même en source de chaleur. Ce principe de chauffage « de l'intérieur vers l'extérieur » est ce qui rend le processus exceptionnellement rapide, propre et efficace.

Le Principe Fondamental : Chauffer le Métal de l'Intérieur vers l'Extérieur

La technologie derrière un four à induction est basée sur les principes de l'électromagnétisme découverts par Michael Faraday. C'est une méthode de chauffage sans contact qui convertit l'énergie électrique en chaleur avec une précision remarquable.

La Bobine en Cuivre et le Courant Alternatif

Le processus commence par un courant alternatif de haute puissance circulant à travers une bobine en cuivre creuse et refroidie à l'eau. Cette bobine est façonnée pour entourer le creuset qui contient le métal à fondre.

Création du Champ Électromagnétique

Lorsque le courant alternatif circule et inverse rapidement sa direction, il génère un champ magnétique puissant et fluctuant dans l'espace à l'intérieur et autour de la bobine.

Induction des Courants de Foucault

Ce champ magnétique traverse directement le métal électriquement conducteur (la « charge ») placé à l'intérieur du creuset. Le champ induit de petits courants électriques circulaires dans le métal, connus sous le nom de courants de Foucault.

Génération de Chaleur par Résistance

Le métal possède une résistance électrique naturelle. Lorsque les courants de Foucault induits tourbillonnent à travers lui, cette résistance crée une friction et génère une chaleur immense, un principe décrit par la loi de Joule. Cette chaleur élève rapidement la température du métal jusqu'à son point de fusion et au-delà.

Composants Clés d'un Système à Induction

Un four à induction est plus qu'une simple bobine. C'est un système soigneusement intégré conçu pour la sécurité, l'efficacité et le contrôle.

L'Unité d'Alimentation

C'est le cœur du système. Il se compose de transformateurs et d'un onduleur qui convertissent l'alimentation électrique standard en l'électricité à courant élevé et haute fréquence nécessaire pour alimenter efficacement la bobine à induction.

La Bobine à Induction Refroidie par Eau

La bobine en cuivre transporte une quantité énorme de courant électrique, ce qui génère sa propre chaleur. Elle est construite avec des tubes creux afin que l'eau puisse circuler constamment à travers elle, empêchant la bobine elle-même de surchauffer et de fondre.

Le Creuset

Le creuset est le récipient doublé de matériaux réfractaires qui se trouve à l'intérieur de la bobine et contient la charge métallique. Il doit être fabriqué dans un matériau capable de résister à des températures extrêmes mais qui ne conduit pas l'électricité, afin que le champ magnétique puisse le traverser pour atteindre le métal.

Comprendre les Compromis et les Avantages

Aucune technologie n'est parfaite pour toutes les applications. Comprendre où un four à induction excelle est essentiel pour apprécier sa valeur.

Avantage : Vitesse et Efficacité Inégalées

Étant donné que la chaleur est générée directement à l'intérieur du métal, très peu d'énergie est gaspillée à chauffer les parois du four ou l'air ambiant. Cela se traduit par des temps de fusion beaucoup plus rapides et une efficacité énergétique globale plus élevée par rapport aux fours basés sur la combustion.

Avantage : Haute Pureté et Précision

Il n'y a pas de combustion de carburant, donc aucun contaminant comme le soufre ou le carbone provenant du processus de combustion n'est introduit dans la masse en fusion. Cela permet la création de métaux et d'alliages extrêmement purs avec une composition exacte et reproductible.

Avantage : Propreté et Sécurité

Les fours à induction ne produisent ni fumée, ni chaleur résiduelle, ni émissions nocives. Cela crée un environnement de travail plus propre, plus frais et plus sûr par rapport aux fonderies traditionnelles.

Limitation : Matériaux Conducteurs Uniquement

La principale limite du chauffage par induction est qu'il ne fonctionne que sur des matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des isolants comme la céramique ou le verre.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four à induction est dictée par les exigences spécifiques du processus métallurgique.

- Si votre objectif principal est la fusion rapide et la haute pureté : L'induction est le choix supérieur pour créer des alliages métalliques précis sans risque de contamination due à la combustion du carburant.

- Si votre objectif principal est l'efficacité énergétique et un environnement de travail propre : Le mécanisme de chauffage direct d'un four à induction minimise la perte d'énergie et élimine les polluants, ce qui le rend idéal pour les environnements industriels modernes.

- Si vous traitez des matériaux non conducteurs : Vous devez utiliser une alternative, comme un four chauffé par résistance, car le principe d'induction ne s'appliquera pas.

En fin de compte, le four à induction offre une méthode propre, rapide et hautement contrôlée pour la fusion des métaux qui est fondamentalement plus avancée que les technologies de chauffage traditionnelles.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Unité d'Alimentation | Convertit l'alimentation électrique en courant alternatif haute fréquence pour la bobine. |

| Bobine Refroidie par Eau | Génère un champ magnétique pour induire des courants de Foucault dans le métal. |

| Creuset | Contient la charge métallique tout en permettant au champ magnétique de passer à travers. |

Prêt à améliorer les capacités de fusion de votre laboratoire ? KINTEK est spécialisé dans les fours à induction haute performance et l'équipement de laboratoire, offrant la vitesse, la pureté et l'efficacité énergétique que votre laboratoire exige. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour vos besoins de fusion de métaux !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Pourquoi un four de pressage à chaud sous vide est-il préféré pour le tungstène nanométrique en vrac ? Préservation de la microstructure par pressage à basse température

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour le SiCf/Ti-43Al-9V ? Atteindre une densification et une pureté complètes

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille