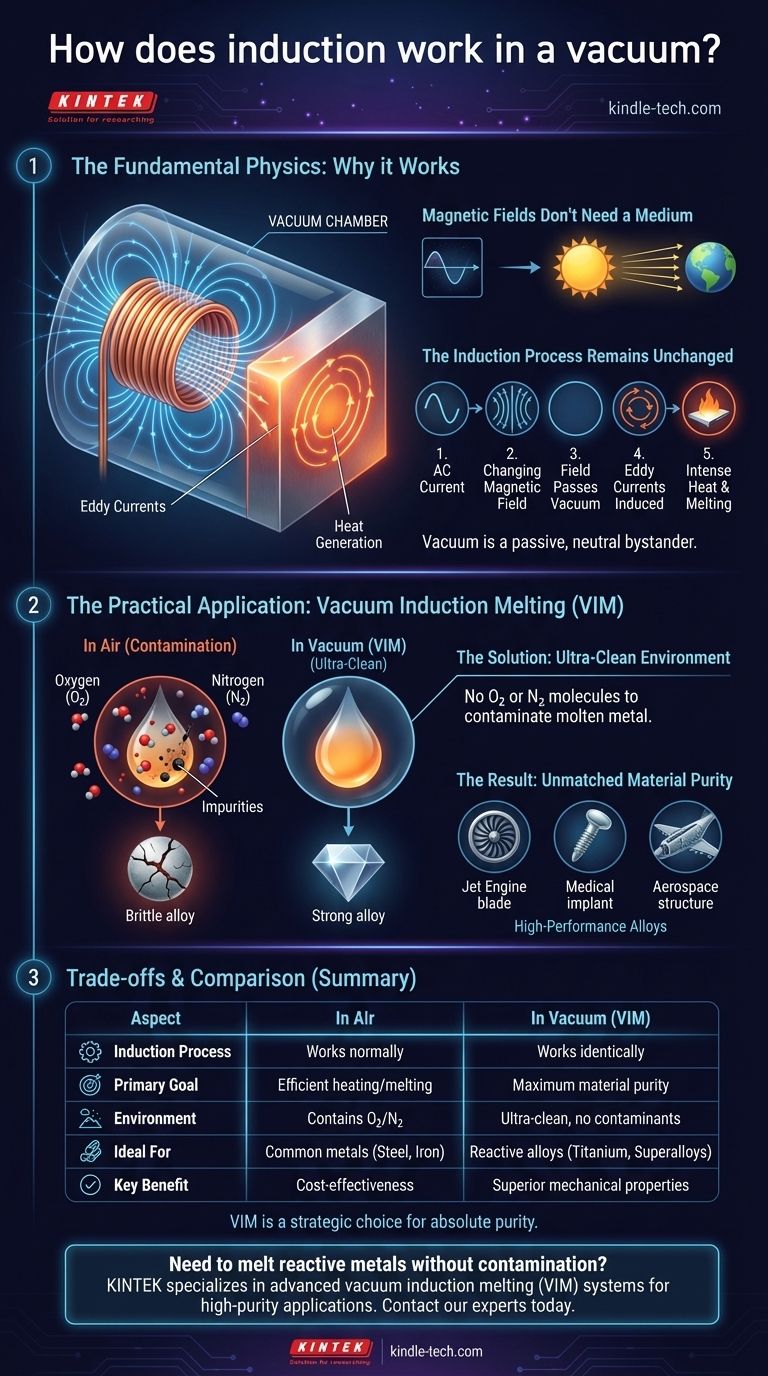

La réponse courte est que l'induction électromagnétique fonctionne parfaitement dans le vide car les champs magnétiques n'ont besoin d'aucun milieu, tel que l'air, pour se propager. Un courant alternatif dans une bobine créera un champ magnétique variable qui traverse le vide, induisant des courants électriques dans un matériau conducteur et provoquant son chauffage, tout comme il le ferait dans l'air.

L'idée essentielle n'est pas que l'induction puisse fonctionner dans le vide, mais pourquoi elle y est utilisée. Le rôle du vide n'est pas de permettre le processus d'induction, mais de créer un environnement ultra-propre qui empêche les métaux liquides réactifs d'être contaminés par l'oxygène et d'autres gaz atmosphériques.

La physique fondamentale : Pourquoi l'induction prospère dans le vide

Les principes de l'induction électromagnétique sont indépendants de l'atmosphère environnante. C'est parce que le processus repose sur des forces fondamentales qui opèrent aussi efficacement dans l'espace vide que dans l'air.

Les champs magnétiques n'ont pas besoin de milieu

Contrairement au son, qui nécessite des molécules pour voyager, les champs magnétiques sont une propriété fondamentale de l'espace-temps. Ils peuvent se propager à travers le vide de l'espace sans aucune perte d'effet.

C'est le même principe qui permet à la lumière et à la chaleur du soleil de parcourir des millions de kilomètres à travers le vide de l'espace pour atteindre la Terre.

Le processus d'induction reste inchangé

La séquence des événements pour le chauffage par induction est identique, que ce soit dans l'air ou dans le vide.

- Un courant alternatif (CA) est envoyé à travers une bobine d'induction.

- Ce courant génère un champ magnétique en constante évolution autour de la bobine.

- Le champ magnétique traverse le vide sans entrave et pénètre tout matériau électriquement conducteur placé à l'intérieur de la bobine.

- Ce champ induit des courants électriques tourbillonnants, connus sous le nom de courants de Foucault, dans le matériau.

- La résistance électrique naturelle du matériau s'oppose à ces courants de Foucault, générant une chaleur intense et provoquant finalement la fusion du matériau.

Dans ce transfert d'énergie, le vide est un spectateur passif et neutre.

L'application pratique : La fusion par induction sous vide (IMV)

La principale raison d'effectuer un chauffage par induction sous vide est la pureté métallurgique. Le processus, connu sous le nom de fusion par induction sous vide (IMV), est essentiel pour produire les alliages haute performance requis dans les industries exigeantes.

Le problème : La contamination atmosphérique

De nombreux métaux et alliages avancés, tels que le titane ou les superalliages à base de nickel, sont très réactifs, surtout lorsqu'ils sont en fusion.

Lorsqu'ils sont fondus à l'air libre, ils se lient facilement à l'oxygène et à l'azote. Cela crée des impuretés (oxydes et nitrures) qui dégradent gravement la résistance, la durabilité et la performance du matériau.

La solution : Un environnement ultra-propre

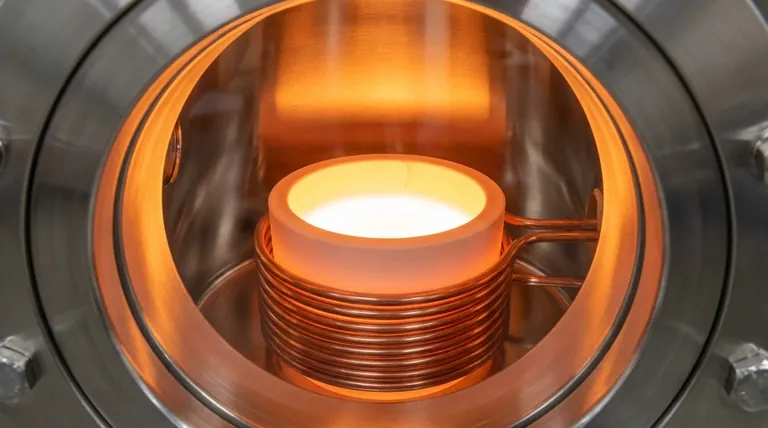

Un four IMV est une chambre étanche dont presque tout l'air et les autres gaz ont été pompés.

En effectuant la fusion par induction à l'intérieur de ce vide, il n'y a pas de molécules d'oxygène ou d'azote disponibles pour contaminer le métal en fusion. Cela permet un contrôle précis de la chimie de l'alliage.

Le résultat : Une pureté de matériau inégalée

Le processus IMV donne des métaux et des alliages exceptionnellement propres et de haute pureté avec des propriétés mécaniques supérieures. Ces matériaux sont essentiels pour les composants qui doivent résister à des contraintes et des températures extrêmes, tels que les aubes de turbine de moteur à réaction, les implants médicaux et les structures aérospatiales.

Comprendre les compromis et les défis

Bien que puissante, l'utilisation de l'induction sous vide est un processus spécialisé et complexe avec des compromis importants par rapport à la fusion dans une atmosphère standard.

Complexité et coût de l'équipement

Les fours à induction sous vide sont beaucoup plus complexes et coûteux que leurs homologues atmosphériques. Ils nécessitent des chambres étanches robustes refroidies à l'eau, des systèmes de pompage à vide puissants et des commandes sophistiquées pour maintenir le vide tout en gérant la chaleur intense.

La sélection des matériaux est critique

Le creuset — le récipient contenant le métal en fusion — doit être fabriqué à partir d'une céramique réfractaire spécialisée. Ce matériau doit être capable de résister à des températures extrêmes sans réagir avec l'alliage, et il doit être non conducteur afin que le champ d'induction chauffe la charge métallique plutôt que le récipient.

Gestion du dégazage

Même les matières premières de haute qualité peuvent contenir des gaz piégés. Lorsque le métal fond sous vide, ces gaz dissous sont libérés lors d'un processus appelé dégazage. Ceci est bénéfique pour le raffinage, mais doit être géré activement par le système de vide pour maintenir la pression et la pureté souhaitées.

Quand l'induction sous vide est-elle nécessaire ?

Choisir d'utiliser un vide est une décision entièrement dictée par la qualité et le type requis du matériau final.

- Si votre objectif principal est la pureté et la performance maximales : Pour les métaux réactifs comme le titane ou les superalliages complexes destinés à l'aérospatiale ou au médical, l'IMV est non négociable pour prévenir une contamination catastrophique.

- Si votre objectif principal est la fusion économique des métaux courants : Pour les métaux standard comme l'acier, le fer ou l'aluminium où une oxydation mineure est acceptable ou peut être gérée par d'autres méthodes, un four à induction atmosphérique standard est le choix le plus pratique et le plus économique.

En fin de compte, l'utilisation de l'induction sous vide est un choix stratégique où l'objectif de pureté absolue du matériau justifie l'investissement important dans l'équipement et la complexité du processus.

Tableau récapitulatif :

| Aspect | Dans l'air | Sous vide (IMV) |

|---|---|---|

| Processus d'induction | Fonctionne normalement | Fonctionne identiquement |

| Objectif principal | Chauffage/fusion efficace | Pureté maximale du matériau |

| Environnement | Contient de l'oxygène/azote | Ultra-propre, sans contaminants |

| Idéal pour | Métaux courants (acier, fer) | Alliages réactifs (titane, superalliages) |

| Avantage clé | Rentabilité | Propriétés mécaniques supérieures |

Besoin de fondre des métaux réactifs sans contamination ? KINTEK est spécialisée dans les systèmes avancés de fusion par induction sous vide (IMV) pour les laboratoires et les installations de R&D. Nos fours fournissent l'environnement ultra-propre requis pour produire des alliages de haute pureté pour les applications aérospatiales, médicales et haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions IMV peuvent améliorer la pureté de votre recherche et production de matériaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés