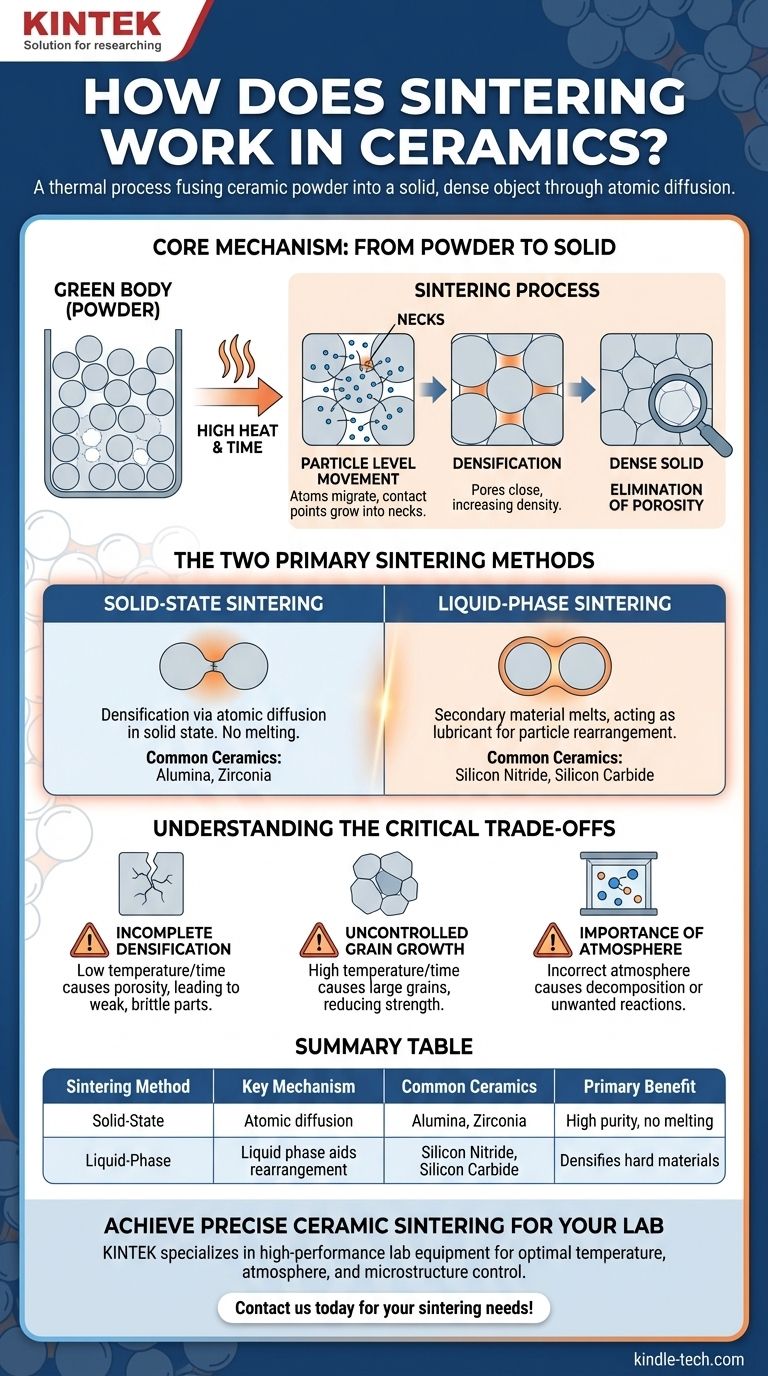

À la base, le frittage est un processus thermique qui fusionne les particules de poudre céramique en un objet solide et dense. Il y parvient en appliquant une chaleur élevée, parfois avec de la pression, pour consolider le matériau sans le faire fondre. Cette transformation est entraînée par la diffusion atomique, où les atomes migrent entre les particules, éliminant les pores entre elles et créant une structure forte et unifiée.

Le véritable but du frittage n'est pas seulement de lier les particules entre elles, mais de réorganiser fondamentalement la microstructure interne du matériau. C'est l'étape critique qui transforme une poudre lâche en une céramique polycristalline haute performance dotée de propriétés spécifiques et souhaitables.

Le mécanisme principal : de la poudre au solide

Le frittage est le pont entre une poudre façonnée, souvent appelée "corps vert", et un composant céramique fini et durable. Le processus est régi par des mouvements précis au niveau atomique.

Que se passe-t-il au niveau des particules ?

Sous l'effet d'une chaleur élevée, les atomes des particules céramiques deviennent plus mobiles. Ils commencent à se déplacer et à migrer à travers les limites où les particules se touchent, un processus connu sous le nom de diffusion. Ce transfert de masse provoque la croissance des points de contact entre les particules en "cols".

À mesure que ces cols s'élargissent, les particules se rapprochent. Ce mouvement ferme progressivement les espaces vides, ou pores, qui existaient dans le compact de poudre original.

L'objectif : la densification

L'objectif principal du frittage est la densification. En éliminant la porosité, le processus augmente considérablement la densité du matériau. Il en résulte un corps en porcelaine avec une forme stable, une structure interne uniforme et une résistance mécanique considérablement améliorée.

Les deux principales méthodes de frittage

Les céramiques sont frittées en utilisant l'une des deux approches principales, choisie en fonction des propriétés intrinsèques du matériau.

Frittage en phase solide

C'est la méthode la plus courante, utilisée pour les céramiques comme l'alumine et la zircone. Dans le frittage en phase solide, la densification se produit entièrement par diffusion atomique dans le matériau solide. Aucune fusion n'est impliquée. Les particules fusionnent directement les unes avec les autres à mesure que le matériau migre pour remplir les vides.

Frittage en phase liquide

Cette méthode est utilisée pour les céramiques plus difficiles à densifier comme le nitrure de silicium et le carbure de silicium. Elle implique l'ajout d'une petite quantité d'un matériau secondaire qui fond à la température de frittage.

Cette phase liquide temporaire recouvre les particules céramiques. Elle agit comme un lubrifiant, permettant aux particules de glisser et de se réorganiser plus facilement grâce aux forces capillaires, ce qui accélère la densification. Le liquide se solidifie ensuite au refroidissement, devenant une partie de la matrice céramique finale.

Comprendre les compromis critiques

Bien que le frittage soit essentiel, son succès dépend d'un contrôle précis. Le processus ne consiste pas seulement à appliquer de la chaleur ; il s'agit de gérer un équilibre délicat pour atteindre le résultat souhaité.

Le risque de densification incomplète

Si la température est trop basse ou le temps trop court, le processus de diffusion sera incomplet. Cela laissera une porosité significative, ce qui entraînera un composant faible et cassant qui ne répondra pas aux exigences de performance pour des applications comme les outils de coupe ou les isolants.

Le défi de la croissance incontrôlée des grains

Inversement, si la température est trop élevée ou maintenue trop longtemps, les grains de la céramique peuvent devenir excessivement gros. Bien que la pièce puisse être dense, les gros grains peuvent souvent réduire la résistance mécanique et la ténacité à la rupture. L'objectif est un matériau dense avec une structure de grain fine et uniforme.

L'importance de l'atmosphère

L'atmosphère à l'intérieur du four est un paramètre critique. Elle peut empêcher ou favoriser les réactions chimiques avec le matériau céramique. Une atmosphère incorrecte peut entraîner une décomposition ou des changements chimiques indésirables, compromettant les propriétés finales du matériau, telles que sa capacité d'isolation électrique.

Faire le bon choix pour votre objectif

Le contrôle des paramètres de frittage dicte directement les propriétés finales de la céramique, ce qui en fait l'étape la plus importante de la fabrication.

- Si votre objectif principal est des composants de haute pureté : Le frittage en phase solide est la méthode préférée, car il évite l'introduction d'additifs qui pourraient agir comme des contaminants.

- Si votre objectif principal est de densifier des matériaux très durs : Le frittage en phase liquide est souvent le seul moyen pratique d'atteindre une densité totale et des propriétés mécaniques supérieures.

- Si votre objectif principal est une performance maximale : Un contrôle précis de la température, du temps et de l'atmosphère est non négociable pour créer la microstructure idéale pour la résistance, la dureté et la stabilité thermique.

En fin de compte, la maîtrise du processus de frittage est ce qui libère tout le potentiel d'ingénierie des matériaux céramiques avancés.

Tableau récapitulatif :

| Méthode de frittage | Mécanisme clé | Céramiques courantes | Principal avantage |

|---|---|---|---|

| Frittage en phase solide | Diffusion atomique à l'état solide | Alumine, Zircone | Haute pureté, pas de fusion |

| Frittage en phase liquide | La phase liquide facilite le réarrangement des particules | Nitrure de silicium, Carbure de silicium | Permet la densification des matériaux durs |

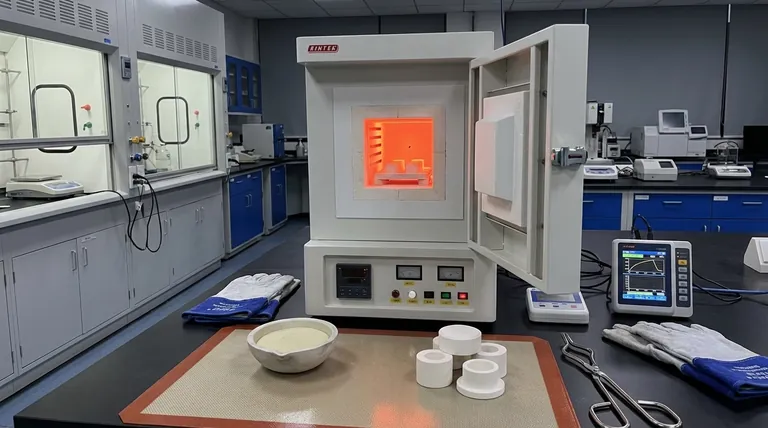

Prêt à réaliser un frittage céramique précis pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le traitement avancé des céramiques. Nos fours de frittage et notre expertise garantissent un contrôle optimal de la température, une gestion de l'atmosphère et des résultats microstructuraux pour des matériaux comme l'alumine, la zircone et le nitrure de silicium. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelle est l'épaisseur minimale du revêtement ? Comment l'épaisseur de l'acier détermine vos besoins en galvanisation

- Pourquoi les matières premières de PEO et de sels de lithium doivent-elles être prétraitées dans une étuve de séchage sous vide ? Assurer la stabilité de la batterie

- Qu'est-ce que la fréquence de pulvérisation DC pulsée ? Contrôler la stabilité du dépôt pour les films isolants

- Quel est le but d'un mixeur ? Obtenez des résultats de cuisson parfaits avec moins d'effort

- Quels sont les facteurs qui affectent le traitement thermique de l'acier ? Maîtriser le processus pour obtenir des propriétés matérielles supérieures

- Quels sont les avantages de la pyrolyse dans la conversion de la biomasse en énergie ? Débloquez de multiples flux de valeur à partir des déchets

- Quelle est la meilleure méthode de traitement thermique de l'aluminium ? Adapter la résistance, la douceur ou la ténacité

- Quelle est la fonction d'une étuve de laboratoire de précision dans la préparation du GLYMO-rGO ? Assurer une dispersion optimale des nano-charges