À la base, un four à arc électrique (FAE) fonctionne comme un éclair contenu et contrôlé. Il utilise d'énormes électrodes en graphite pour faire passer un courant électrique massif à travers une charge métallique (généralement de la ferraille d'acier), créant ainsi un arc électrique. Cet arc génère une chaleur incroyablement intense, atteignant des milliers de degrés Celsius, ce qui fait fondre rapidement le métal.

La distinction cruciale d'un four à arc est son utilisation du chauffage direct via un arc plasma. Contrairement à d'autres fours qui chauffent l'environnement ou un conteneur, le FAE applique son énergie directement au métal, ce qui en fait un outil exceptionnellement puissant et efficace pour faire fondre de grandes quantités de matériaux de récupération.

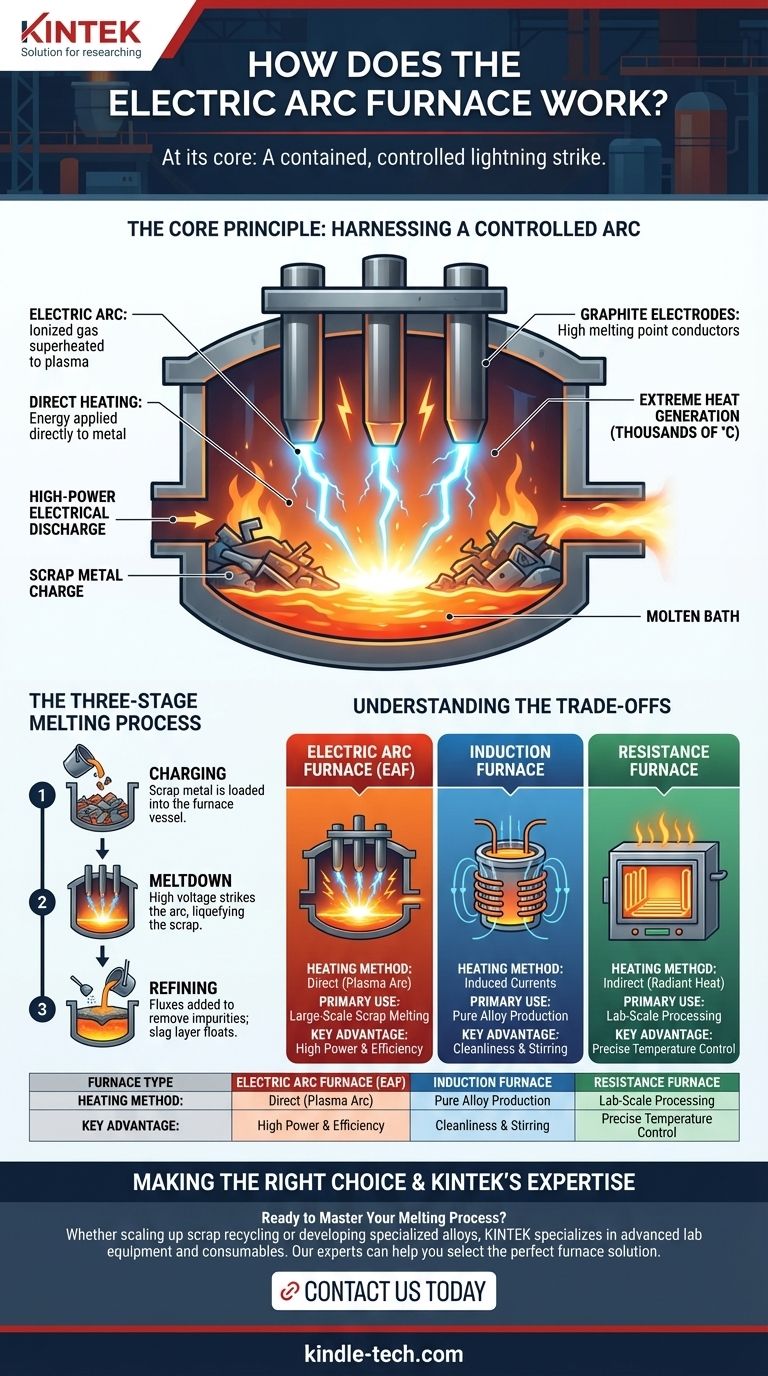

Le principe fondamental : Exploiter un arc contrôlé

La puissance d'un four à arc électrique provient d'un phénomène simple mais puissant. Il transforme l'énergie électrique en énergie thermique avec une efficacité brutale.

Qu'est-ce qu'un arc électrique ?

Un arc électrique est une décharge électrique de haute puissance qui se produit lorsque l'électricité franchit un espace entre deux conducteurs – dans ce cas, entre les électrodes et la ferraille. Cette décharge ionise le gaz dans l'espace, créant un canal de plasma surchauffé.

Comment l'arc génère une chaleur intense

L'arc plasma est le cœur du fonctionnement du four. Il rayonne une immense énergie thermique, transférant rapidement la chaleur au métal solide. Ce processus est beaucoup plus direct et intense que le chauffage indirect utilisé dans de nombreux autres types de fours.

Le rôle des électrodes en graphite

Le four utilise de grandes électrodes en graphite pour deux raisons principales. Premièrement, le graphite est un excellent conducteur électrique. Deuxièmement, et plus important encore, il a un point de fusion extrêmement élevé et peut résister aux températures incroyables générées par l'arc sans être consommé trop rapidement.

Le processus de fusion en trois étapes

Le fonctionnement d'un FAE ne se limite pas à la fusion ; c'est un processus raffiné et multi-étapes conçu pour produire de l'acier d'une qualité spécifique.

Étape 1 : Chargement

Le processus commence par le chargement, ou charge, du four. Une grande benne dépose la ferraille dans la cuve du four. Cette charge est souvent préchauffée pour améliorer l'efficacité énergétique.

Étape 2 : Fusion

Une fois chargé, le toit du four est fermé et les électrodes en graphite sont abaissées vers le métal. Une haute tension est appliquée, amorçant l'arc entre les électrodes et la charge. La chaleur intense déclenche la période de fusion, liquéfiant la ferraille en un bain de métal en fusion.

Étape 3 : Affinage

Faire fondre le métal n'est que la moitié de la bataille. Pendant l'étape d'affinage, des fondants comme la chaux vive sont ajoutés au bain de métal en fusion. Ces matériaux se combinent avec les impuretés de l'acier pour former une couche liquide appelée scorie, qui flotte sur le métal en fusion et peut être facilement retirée.

Comprendre les compromis : Arc vs. autres fours

Pour vraiment comprendre le FAE, il est utile de le comparer à d'autres fours industriels courants. La principale différence réside dans la méthode de transfert de chaleur.

Chauffage direct vs. indirect

Un FAE utilise le chauffage direct ; la source d'énergie (l'arc) est en contact direct avec le matériau chauffé. La plupart des autres fours, comme les fours à chambre ou à tube, utilisent le chauffage indirect. Ils dépendent d'éléments chauffants ou de flammes pour chauffer l'intérieur du four, qui chauffe ensuite le matériau par rayonnement et convection. C'est généralement plus lent et moins puissant.

Four à arc vs. four à induction

Un four à induction utilise également l'électricité mais d'une manière complètement différente. Il génère un puissant champ magnétique, qui induit des courants de Foucault au sein du métal lui-même. Ces courants génèrent de la chaleur par résistance. Cette méthode est excellente pour créer des alliages très purs et assure un brassage naturel de la masse fondue, mais elle n'a pas la puissance de fusion brute d'un FAE pour le traitement de la ferraille à grande échelle.

Four à arc vs. fours à résistance

Les fours à chambre ou à tube à l'échelle du laboratoire utilisent des éléments chauffants résistifs (bobines métalliques ou céramiques) qui deviennent incandescents lorsque l'électricité les traverse. Ils chauffent l'air ou un tube de travail, qui chauffe ensuite lentement l'échantillon. Cela permet un excellent contrôle et une excellente uniformité de la température, mais ne convient pas pour faire fondre des tonnes d'acier.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau, de l'échelle de l'opération et du produit final souhaité.

- Si votre objectif principal est de faire fondre de grands volumes de ferraille d'acier efficacement : Le four à arc électrique est la norme industrielle en raison de sa puissance inégalée et de sa capacité de chauffage direct et intense.

- Si votre objectif principal est de créer des alliages hautement purs et spécialisés dans un vide contrôlé : Un four à induction (en particulier un four à induction sous vide) est supérieur pour sa propreté et son brassage électromagnétique.

- Si votre objectif principal est un traitement thermique précis ou le traitement d'échantillons à l'échelle du laboratoire : Un four à chambre ou à tube utilisant des éléments résistifs offre la meilleure uniformité et le meilleur contrôle de la température.

En fin de compte, maîtriser le chauffage industriel consiste à choisir le bon outil pour le travail métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à induction | Four à résistance |

|---|---|---|---|

| Méthode de chauffage | Direct (Arc Plasma) | Courants induits | Indirect (Chaleur rayonnante) |

| Utilisation principale | Fusion de ferraille à grande échelle | Production d'alliages purs | Traitement à l'échelle du laboratoire |

| Avantage clé | Haute puissance et efficacité | Propreté et brassage | Contrôle précis de la température |

Prêt à maîtriser votre processus de fusion ?

Que vous augmentiez le recyclage de la ferraille ou développiez des alliages spécialisés, le choix de la bonne technologie de four est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, répondant aux besoins précis des laboratoires et des installations industrielles.

Nos experts peuvent vous aider à sélectionner la solution de four parfaite pour améliorer l'efficacité, la pureté et le contrôle de vos opérations.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut alimenter votre innovation !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels rôles jouent les fours à induction sous vide et les creusets en graphite de haute pureté dans la fusion de l'alliage Mg-2Ag ? Maîtriser la pureté.

- Quelle est la différence entre un four à induction sans noyau et un four à induction à noyau ? Choisissez le bon outil pour votre fonderie

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel est le processus de dégazage par arc sous vide ? Obtenir un acier ultra-propre et haute performance

- Quelle est la fréquence du système de chauffage par induction ? La clé d'un contrôle thermique précis

- Quelle est la meilleure fréquence pour le chauffage par induction ? Faites correspondre la fréquence à votre objectif de profondeur de chauffage

- Quel est le processus du four à induction ? Obtenez une fusion de métal rapide et propre

- Quels sont les avantages d'un four à induction ? Obtenez une fusion de métaux propre, rapide et précise