Essentiellement, l'évaporation par faisceau d'électrons fonctionne en utilisant un faisceau d'électrons à haute énergie, focalisé magnétiquement, pour chauffer un matériau source sous vide poussé. Ce chauffage intense et localisé provoque la vaporisation du matériau. La vapeur résultante monte ensuite et se condense sur un substrat plus froid, formant un film mince extrêmement pur et dense.

L'avantage principal de l'évaporation par faisceau d'électrons est sa capacité à chauffer et à vaporiser directement même des matériaux à point de fusion très élevé sans contaminer le film, une limitation significative des méthodes thermiques plus simples. Cela en fait un processus critique pour les applications optiques et électroniques de haute performance.

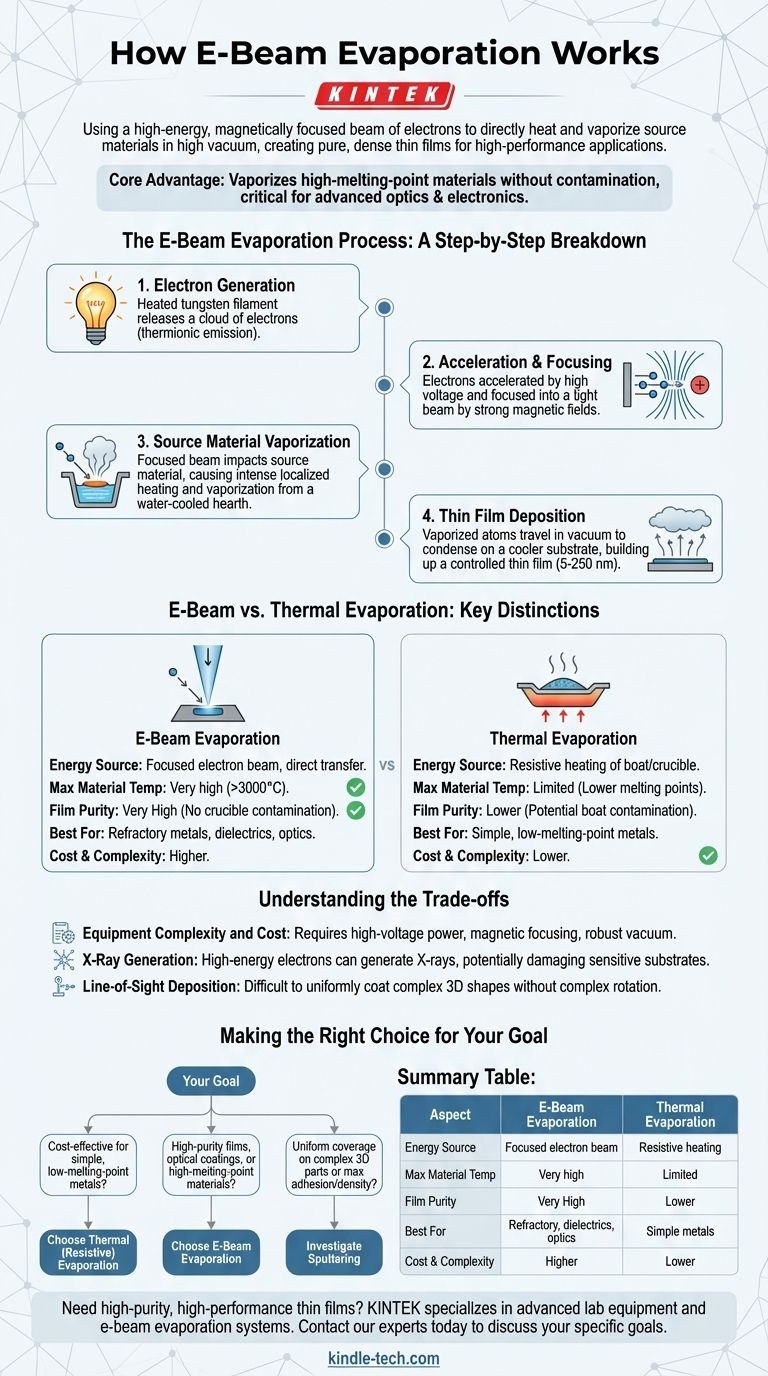

Le processus d'évaporation par faisceau d'électrons : une explication étape par étape

Pour comprendre comment cette technique permet d'obtenir des films d'une telle qualité, il est préférable de décomposer le processus en ses étapes fondamentales. Chaque étape se déroule dans une chambre à vide poussé pour garantir la pureté des particules et un chemin clair pour le dépôt.

Étape 1 : Génération d'électrons

Le processus commence par un filament chauffé, généralement en tungstène. Un courant élevé traverse ce filament, le faisant chauffer et libérer un nuage d'électrons par un processus appelé émission thermoïonique.

Étape 2 : Accélération et focalisation

Ces électrons libres sont ensuite accélérés par un champ électrique intense, créé en appliquant une haute tension (plusieurs kilovolts) entre le filament (cathode) et la zone du matériau source (anode).

Un puissant champ magnétique est ensuite utilisé pour diriger et focaliser précisément ces électrons à grande vitesse en un faisceau étroit et concentré.

Étape 3 : Vaporisation du matériau source

Ce faisceau d'électrons à haute énergie est dirigé vers le matériau source, qui est contenu dans un creuset en cuivre refroidi à l'eau ou "foyer".

L'énergie cinétique des électrons est convertie en énergie thermique intense lors de l'impact, chauffant une petite tache sur le matériau source jusqu'à son point de vaporisation. Comme le creuset lui-même est refroidi à l'eau, seul le matériau cible s'évapore, ce qui empêche la contamination du récipient.

Étape 4 : Dépôt de film mince

Les atomes vaporisés se déplacent en ligne droite de la source vers le substrat (l'objet à revêtir), qui est positionné au-dessus.

Lorsque les atomes vaporisés atteignent la surface relativement froide du substrat, ils se condensent et s'y lient, construisant progressivement un film mince. L'épaisseur de ce film, souvent comprise entre 5 et 250 nanomètres, peut être contrôlée avec précision.

Évaporation par faisceau d'électrons vs. évaporation thermique : distinctions clés

Bien que les deux soient des formes de dépôt physique en phase vapeur (PVD), l'évaporation par faisceau d'électrons résout les limitations fondamentales de la méthode d'évaporation thermique (ou résistive) plus simple.

La source d'énergie

Dans l'évaporation thermique, une nacelle ou une bobine contenant le matériau source est chauffée en y faisant passer un courant électrique. Le matériau s'évapore car il est en contact direct avec cet élément chauffant.

Dans l'évaporation par faisceau d'électrons, l'énergie est transférée directement au matériau source via le faisceau d'électrons, et non par un élément chauffant secondaire. Cela permet une densité d'énergie beaucoup plus élevée et un contrôle plus précis.

Compatibilité des matériaux

L'évaporation thermique est limitée aux matériaux ayant des points de fusion relativement bas. La nacelle chauffante elle-même peut fondre ou réagir avec le matériau source à des températures plus élevées.

L'évaporation par faisceau d'électrons excelle dans le dépôt de métaux réfractaires (comme le tungstène ou le tantale) et de composés diélectriques (comme le dioxyde de titane ou le dioxyde de silicium) qui ont des points de fusion extrêmement élevés.

Pureté et qualité du film

Parce que l'évaporation thermique chauffe une nacelle ou un creuset, il y a un risque que des atomes de la nacelle elle-même s'évaporent et soient incorporés dans le film sous forme d'impuretés.

L'évaporation par faisceau d'électrons produit des films d'une pureté nettement supérieure car le foyer refroidi à l'eau reste froid, garantissant que seul le matériau source est vaporisé. Cela conduit à des revêtements plus denses et plus performants.

Comprendre les compromis

Malgré ses avantages, l'évaporation par faisceau d'électrons n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût de l'équipement

Les systèmes à faisceau d'électrons sont plus complexes et plus coûteux que les évaporateurs thermiques. Ils nécessitent des alimentations haute tension, des systèmes de focalisation magnétique sophistiqués et des chambres à vide plus robustes.

Génération de rayons X

L'impact d'électrons de haute énergie sur le matériau source peut générer des rayons X. Ce rayonnement peut potentiellement endommager les substrats sensibles, tels que les dispositifs semi-conducteurs ou certains plastiques, nécessitant une conception de processus ou un blindage minutieux.

Dépôt en ligne de mire

Comme toutes les techniques d'évaporation, le faisceau d'électrons est un processus "en ligne de mire". La vapeur se déplace en ligne droite, ce qui peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans mécanismes de rotation de substrat complexes.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement de vos exigences en matière de matériaux, de votre budget et de la qualité de film souhaitée.

- Si votre objectif principal est la rentabilité pour des métaux simples à faible point de fusion : L'évaporation thermique (résistive) standard est souvent le choix le plus pratique.

- Si votre objectif principal est le dépôt de films de haute pureté, de revêtements optiques ou de matériaux à point de fusion élevé : L'évaporation par faisceau d'électrons est la méthode supérieure et souvent nécessaire.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des pièces 3D complexes ou de maximiser l'adhérence et la densité du film : Vous devriez étudier d'autres techniques PVD, telles que la pulvérisation cathodique.

En fin de compte, choisir le bon outil de dépôt nécessite d'adapter les capacités de la technique aux exigences spécifiques de votre produit final.

Tableau récapitulatif :

| Aspect | Évaporation par faisceau d'électrons | Évaporation thermique |

|---|---|---|

| Source d'énergie | Faisceau d'électrons focalisé | Chauffage résistif d'une nacelle/creuset |

| Température maximale du matériau | Très élevée (>3000°C) | Limitée (points de fusion plus bas) |

| Pureté du film | Très élevée (pas de contamination du creuset) | Plus faible (contamination potentielle de la nacelle) |

| Idéal pour | Métaux réfractaires, diélectriques, optique | Métaux simples à faible point de fusion |

| Coût et complexité | Plus élevés | Plus faibles |

Besoin de déposer des films minces de haute pureté et haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons conçus pour les applications exigeantes en recherche et production. Nos solutions vous aident à obtenir une qualité de film supérieure pour l'optique, les semi-conducteurs et bien plus encore.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de faisceau d'électrons peut répondre à vos objectifs de dépôt spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles