À la base, le dépôt physique en phase vapeur (PVD) est une méthode de dépôt sous vide utilisée pour produire des revêtements et des films minces haute performance. Le processus fonctionne en transformant un matériau solide en vapeur, en transportant cette vapeur à travers une chambre à vide, et en la laissant se condenser à la surface d'un objet, ou substrat, où elle forme un revêtement mince et solidement lié.

Le principe fondamental du PVD n'est pas de faire fondre ou de peindre, mais de convertir un matériau solide directement en une vapeur d'atomes ou de molécules individuelles à l'intérieur d'un vide. Cet environnement contrôlé permet la création de revêtements exceptionnellement purs, denses et durables, souvent impossibles à obtenir avec d'autres méthodes.

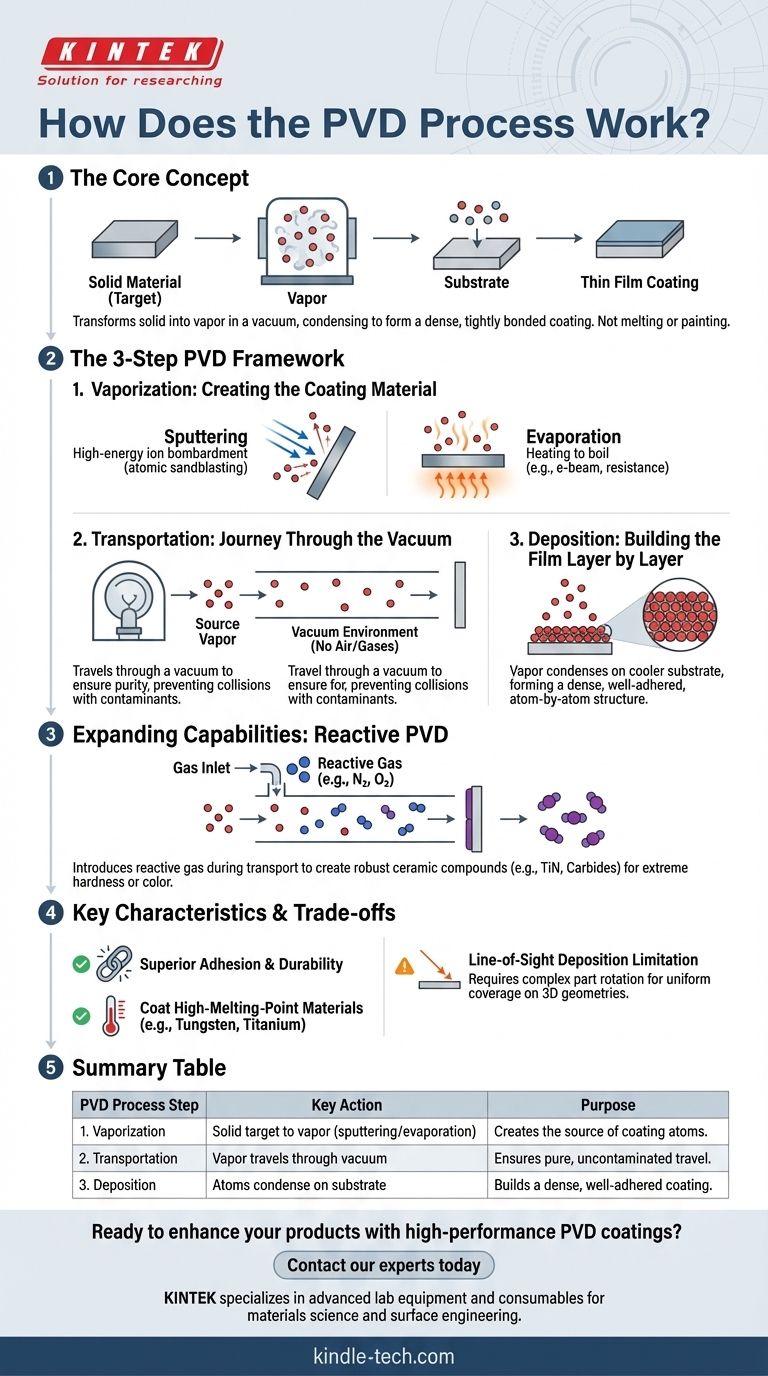

Le Processus PVD : Un Cadre en Trois Étapes

Chaque processus PVD, quelle que soit la technique spécifique utilisée, suit la même séquence d'événements fondamentale. Comprendre ces trois étapes est essentiel pour saisir comment le PVD obtient ses résultats uniques.

Étape 1 : Vaporisation - Création du Matériau de Revêtement

La première étape consiste à générer une vapeur à partir du matériau source solide, connu sous le nom de « cible ». Ceci n'est pas réalisé par simple chaleur, mais par des processus physiques à haute énergie.

Les deux principales méthodes de vaporisation sont :

- Pulvérisation cathodique (Sputtering) : La cible est bombardée par des ions à haute énergie provenant d'un plasma gazeux. Imaginez cela comme un sablage à l'échelle atomique, où l'impact des ions déloge des atomes de la cible, les éjectant dans la chambre à vide.

- Évaporation : Le matériau cible est chauffé sous vide à l'aide de méthodes telles qu'un faisceau d'électrons ou un chauffage par résistance simple jusqu'à ce qu'il bout et libère une vapeur d'atomes ou de molécules.

Étape 2 : Transport - Le Voyage à Travers le Vide

Une fois les atomes libérés de la cible, ils traversent la chambre à vide en direction du substrat.

L'environnement sous vide est essentiel. En éliminant l'air et les autres gaz, il garantit que les atomes vaporisés peuvent voyager de la source au substrat sans entrer en collision ou réagir avec des particules indésirables. Cela préserve la pureté du revêtement.

Étape 3 : Dépôt - Construction du Film Couche par Couche

Lorsque les atomes vaporisés atteignent la surface plus froide du substrat, ils se recondensent à l'état solide.

Cette condensation forme un film mince qui croît atome par atome. Étant donné que les atomes arrivants possèdent souvent une énergie cinétique élevée, ils peuvent s'organiser en une structure très dense et bien adhérente, créant une liaison solide avec la surface du substrat.

Élargir les Capacités avec le PVD Réactif

Bien que le processus en trois étapes puisse déposer des matériaux purs comme les métaux, une variation courante appelée PVD réactif est utilisée pour créer des revêtements composés encore plus robustes.

Comment Fonctionne un Processus Réactif

Pendant l'étape de transport, un gaz réactif spécifique — tel que l'azote, l'oxygène ou un gaz contenant du carbone — est intentionnellement introduit dans la chambre à vide.

Pourquoi est-ce Utilisé : Création de Revêtements Céramiques

Les atomes métalliques vaporisés réagissent avec ce gaz pour former un nouveau composé avant ou pendant leur dépôt sur le substrat. Par exemple, la vapeur de titane peut réagir avec le gaz azote pour former du nitrure de titane (TiN), une céramique extrêmement dure de couleur or.

Cette technique permet le dépôt de revêtements céramiques haute performance tels que les nitrures, les carbures et les oxydes à partir d'une simple cible métallique, élargissant considérablement la gamme des propriétés de surface possibles.

Comprendre les Caractéristiques Clés et les Compromis

Le PVD est choisi pour des raisons spécifiques, mais il s'accompagne de son propre ensemble de considérations opérationnelles.

Adhérence et Durabilité Supérieures

Les revêtements PVD sont réputés pour leur adhérence exceptionnelle. L'environnement à haute énergie nettoie naturellement la surface du substrat au niveau atomique, et le dépôt énergétique favorise une liaison solide entre le revêtement et l'objet.

Capacité à Revêtir des Matériaux à Point de Fusion Élevé

Étant donné que le PVD utilise un bombardement physique (pulvérisation cathodique) ou une énergie focalisée (faisceaux d'électrons) pour la vaporisation, il peut facilement créer des vapeurs à partir de matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le titane, difficiles à manipuler avec d'autres méthodes.

La Limitation : Le Dépôt en Ligne de Visée

Les atomes vaporisés voyagent en ligne droite de la cible au substrat. Cette nature en « ligne de visée » signifie qu'il peut être difficile de revêtir uniformément des géométries complexes avec des surfaces cachées. Une rotation sophistiquée de la pièce et un outillage sont souvent nécessaires pour assurer une couverture uniforme.

Comment Appliquer Cela à Votre Objectif

Comprendre les fondamentaux vous aide à déterminer si le PVD est la bonne approche pour votre application.

- Si votre objectif principal est un film métallique pur et dense : Le PVD standard par pulvérisation cathodique ou évaporation est la voie directe pour obtenir un revêtement de haute qualité.

- Si votre objectif principal est une dureté extrême, une résistance à l'usure ou une couleur spécifique : Le PVD réactif est le choix nécessaire pour former un revêtement céramique composé robuste comme le TiN ou l'Al2O3.

- Si vous recouvrez une pièce complexe en trois dimensions : Vous devez prévoir une rotation planétaire ou une manipulation multi-axes pendant le processus pour surmonter les limitations de la ligne de visée et obtenir une couverture uniforme.

En saisissant les principes de la manière dont un matériau est vaporisé, transporté et déposé, vous pouvez spécifier efficacement la bonne stratégie de revêtement pour le résultat souhaité.

Tableau Récapitulatif :

| Étape du Processus PVD | Action Clé | Objectif |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur par pulvérisation cathodique ou évaporation. | Crée la source des atomes de revêtement. |

| 2. Transport | Les atomes vaporisés traversent une chambre à vide. | Assure un voyage pur et non contaminé jusqu'au substrat. |

| 3. Dépôt | Les atomes se condensent sur le substrat, formant un film mince. | Construit une couche de revêtement dense et bien adhérente, couche par couche. |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux et l'ingénierie des surfaces. Que vous développiez de nouveaux revêtements ou optimisiez votre processus de dépôt, notre expertise et nos solutions peuvent vous aider à obtenir une adhérence, une durabilité et des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de revêtement PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température