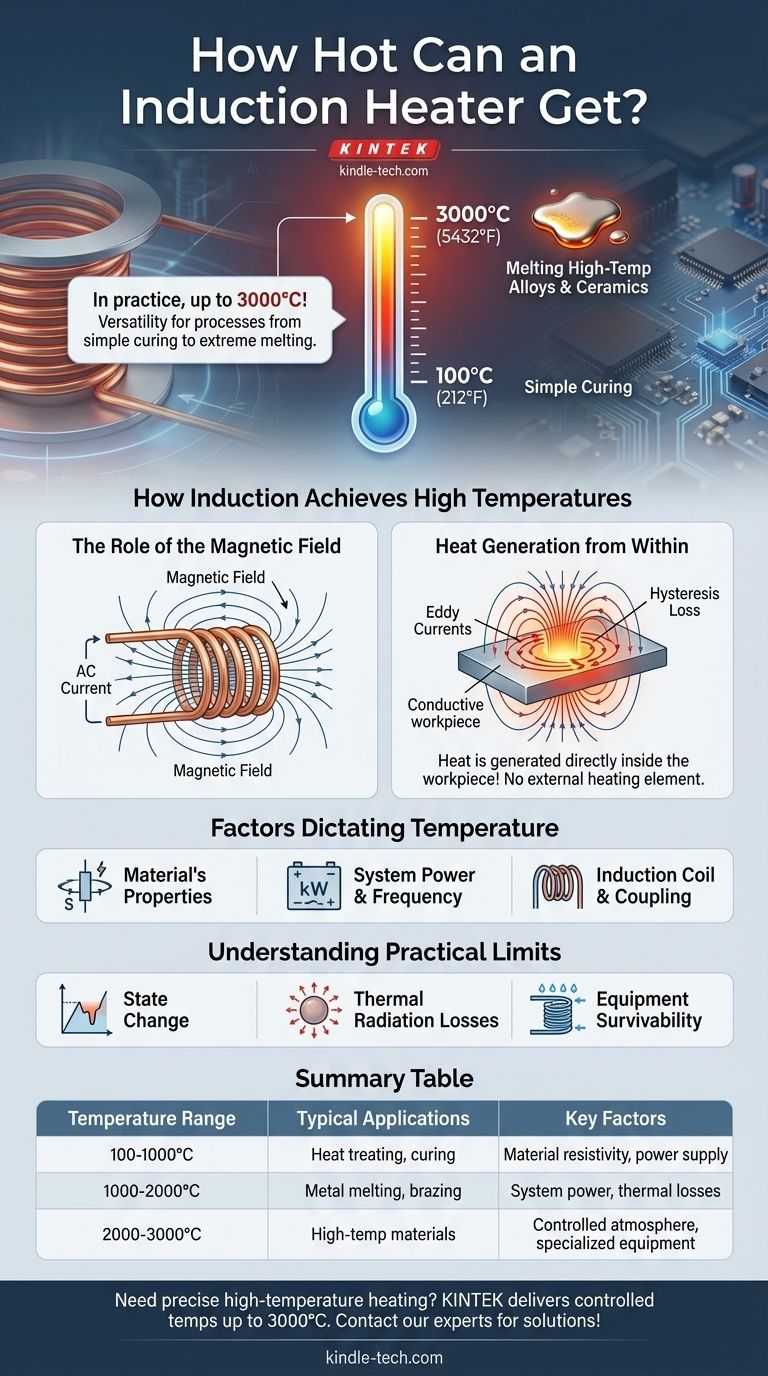

En pratique, un appareil de chauffage par induction peut atteindre des températures allant jusqu'à 3000°C (5432°F). Cette large plage de fonctionnement, à partir de 100°C (212°F), lui permet de gérer des processus allant du simple durcissement à la fusion d'alliages et de céramiques à haute température. La polyvalence de cette technologie s'étend également au temps, permettant des processus durant des mois ou moins d'une demi-seconde.

La température maximale qu'un appareil de chauffage par induction peut atteindre n'est pas une limite fixe de l'appareil lui-même. Elle est plutôt déterminée par les propriétés du matériau chauffé, l'efficacité du système et le point auquel le matériau fond, se vaporise ou perd de la chaleur vers l'environnement aussi vite qu'il en gagne.

Comment l'induction atteint des températures élevées

Pour comprendre les limites de température, il faut d'abord comprendre que l'induction n'est pas une source de chaleur conventionnelle. Contrairement à un four ou à une flamme, un appareil de chauffage par induction ne devient pas chaud pour ensuite transférer cette chaleur à la pièce.

Le rôle du champ magnétique

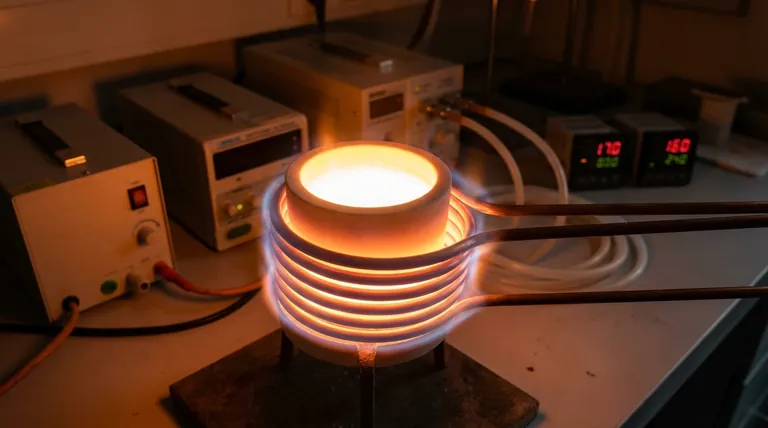

Un système de chauffage par induction utilise un courant électrique alternatif circulant dans une bobine en cuivre. Cela génère un champ magnétique puissant et rapidement variable autour de la bobine.

Génération de chaleur de l'intérieur

Lorsqu'un matériau conducteur (comme une pièce métallique) est placé dans ce champ, deux phénomènes se produisent. Des courants de Foucault, qui sont des courants électriques internes, sont induits dans la pièce. La résistance naturelle du matériau à ces courants génère une friction interne précise et donc une chaleur intense. Dans les matériaux magnétiques, un effet secondaire appelé perte par hystérésis contribue également au chauffage.

Une approche fondamentalement différente

Cette méthode génère de la chaleur directement à l'intérieur de la pièce. Il n'y a pas d'élément chauffant externe, ce qui signifie que la température théorique n'est pas limitée par le point de fusion d'un composant de four. La pièce elle-même devient la source de chaleur.

Les facteurs qui dictent la température

La température finale d'une pièce est un équilibre dynamique entre l'énergie fournie par le système à induction et l'énergie perdue vers l'environnement environnant.

Les propriétés du matériau

La composition de la pièce est le facteur le plus important. Les matériaux ayant une résistivité électrique élevée chauffent plus rapidement. Les propriétés magnétiques d'un métal (sa perméabilité) augmentent également considérablement l'efficacité du processus de chauffage en dessous d'une certaine température, connue sous le nom de point de Curie.

La puissance et la fréquence du système

Une alimentation électrique avec une puissance nominale plus élevée en kilowatts (kW) peut fournir plus d'énergie par seconde, ce qui entraîne un taux d'augmentation de température plus rapide. La fréquence de fonctionnement du système est également réglée sur les propriétés du matériau et la profondeur de chauffage souhaitée pour maximiser le transfert d'énergie.

La bobine d'induction et le couplage

La conception de la bobine d'induction et sa proximité avec la pièce (appelée couplage) sont cruciales. Une bobine étroitement couplée à la pièce transfère l'énergie beaucoup plus efficacement, permettant d'atteindre des températures plus élevées plus rapidement.

Comprendre les limites pratiques

Bien que la théorie permette des températures extrêmement élevées, les applications du monde réel sont régies par plusieurs contraintes pratiques.

Le changement d'état du matériau

La limite la plus évidente est le point de fusion ou de vaporisation du matériau chauffé. Vous ne pouvez pas chauffer un morceau d'aluminium à l'air libre bien au-delà de son point de fusion de 660°C (1220°F) et vous attendre à ce qu'il reste un objet solide. Le chiffre de 3000°C s'applique aux matériaux ayant des points de fusion extrêmement élevés, tels que le graphite ou le tungstène, souvent sous vide ou dans une atmosphère contrôlée.

Pertes par rayonnement thermique

Plus un objet devient chaud, plus il rayonne de chaleur vers l'environnement à un rythme exponentiellement croissant. À un certain point, l'objet perdra de la chaleur aussi vite que le système à induction peut en fournir. Pour dépasser cet équilibre thermique et atteindre des températures plus élevées, il faut une augmentation significative de la puissance.

Survivabilité de l'équipement

Tandis que la pièce devient chaude, la bobine d'induction doit rester froide. Les systèmes à induction de haute puissance utilisent des bobines en cuivre refroidies à l'eau pour les empêcher de surchauffer et de fondre. Les composants de l'alimentation électrique ont également des limites thermiques qui dictent leur sortie continue maximale.

Adapter la technologie à votre objectif

La bonne question n'est pas « quelle est la température maximale que l'on peut atteindre », mais « l'induction peut-elle fournir la bonne quantité d'énergie au bon endroit pour mon application spécifique ? »

- Si votre objectif principal est le traitement thermique de précision : L'induction est idéale, car la température finale est une fonction hautement reproductible de la puissance, de la fréquence et du temps.

- Si votre objectif principal est la fusion des métaux : Le succès dépend d'une alimentation électrique avec suffisamment de kilowatts pour dépasser le point de fusion du matériau et les pertes thermiques subséquentes.

- Si votre objectif principal est la science des matériaux à haute température : L'induction est l'une des rares méthodes capables d'atteindre 2000-3000°C dans des atmosphères contrôlées, mais cela nécessite un équipement spécialisé.

En fin de compte, la puissance du chauffage par induction réside dans sa livraison d'énergie précise, rapide et contrôlée directement dans un matériau.

Tableau récapitulatif :

| Plage de température | Applications typiques | Facteurs clés |

|---|---|---|

| 100-1000°C | Traitement thermique, durcissement | Résistivité du matériau, alimentation électrique |

| 1000-2000°C | Fusion des métaux, brasage | Puissance du système, pertes thermiques |

| 2000-3000°C | Matériaux à haute température | Atmosphère contrôlée, équipement spécialisé |

Besoin de solutions de chauffage de haute précision à haute température pour votre laboratoire ou votre processus de production ? KINTEK se spécialise dans les systèmes de chauffage par induction avancés qui fournissent des températures contrôlées jusqu'à 3000°C pour la recherche sur les matériaux, le traitement des métaux et les applications industrielles spécialisées. Nos experts vous aideront à choisir l'équipement approprié en fonction des propriétés de votre matériau, de vos exigences de température et de vos objectifs de processus. Contactez nos spécialistes du chauffage dès aujourd'hui pour discuter de la manière dont notre technologie à induction peut améliorer vos capacités de traitement thermique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise