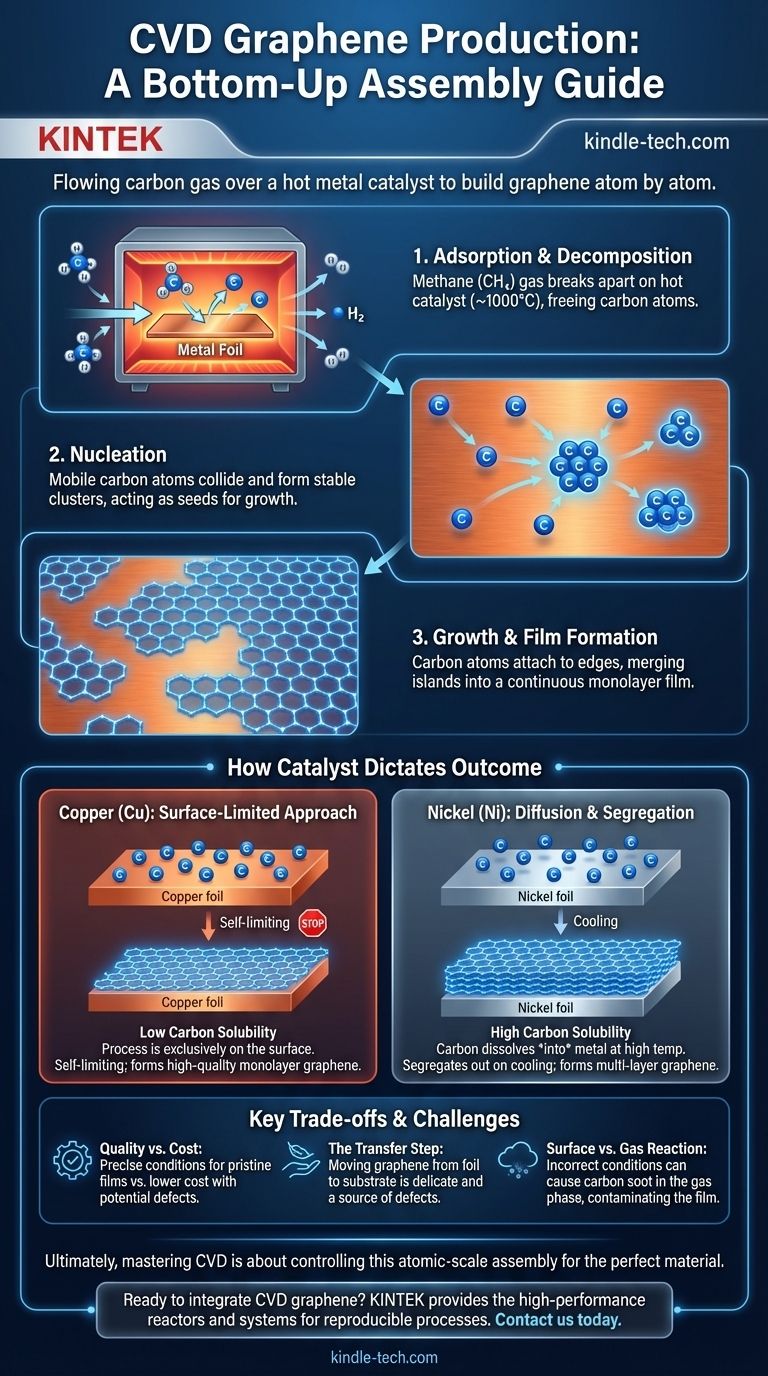

À la base, le dépôt chimique en phase vapeur (CVD) produit du graphène en faisant circuler un gaz contenant du carbone, comme le méthane, sur un catalyseur métallique chaud. À l'intérieur d'un four à haute température, le gaz se décompose, et les atomes de carbone libérés s'arrangent sur la surface de la feuille métallique – généralement du cuivre ou du nickel – pour former une feuille de graphène continue, d'une seule épaisseur atomique. Une fois cultivé, ce film de graphène peut être transféré sur un substrat différent pour être utilisé dans l'électronique ou d'autres applications.

Le dépôt chimique en phase vapeur est fondamentalement une méthode d'assemblage "ascendante". Elle tire parti d'un catalyseur et de conditions contrôlées pour construire précisément de grandes feuilles de graphène de haute qualité, atome par atome, ce qui en fait la technique la plus prometteuse pour la production à l'échelle industrielle.

Le mécanisme fondamental de la croissance du graphène par CVD

Comprendre le processus CVD, c'est suivre le parcours d'un seul atome de carbone, d'une molécule de gaz à une partie d'un réseau hexagonal parfait. L'ensemble du processus est une réaction soigneusement chorégraphiée dans un environnement contrôlé.

### Les ingrédients clés

La synthèse nécessite quelques composants essentiels : un gaz précurseur de carbone (généralement du méthane), une feuille de catalyseur métallique (comme le cuivre), des gaz porteurs (hydrogène et argon), et un four à haute température pour créer l'environnement de réaction nécessaire.

### Étape 1 : Adsorption et décomposition

À des températures d'environ 1000°C, le gaz précurseur s'écoule dans le réacteur. Les molécules de méthane s'adsorbent, ou adhèrent, à la surface du catalyseur métallique chaud. Cette chaleur intense provoque la décomposition des molécules de méthane, un processus connu sous le nom de pyrolyse, libérant des atomes de carbone à la surface du catalyseur.

### Étape 2 : Nucléation

Ces atomes de carbone nouvellement libérés sont très mobiles et diffusent à travers la surface métallique. Ils finissent par entrer en collision et commencent à former de petits amas de carbone stables. Ces amas agissent comme des germes, ou sites de nucléation, pour la croissance du graphène.

### Étape 3 : Croissance et formation du film

Une fois les sites de nucléation formés, d'autres atomes de carbone migrant à la surface s'attachent aux bords de ces "îlots de graphène". Les îlots grandissent de plus en plus jusqu'à fusionner, formant une feuille continue et ininterrompue de graphène monocouche qui couvre toute la surface de la feuille métallique.

Comment le catalyseur dicte le résultat

Le choix du catalyseur métallique n'est pas arbitraire ; il modifie fondamentalement le mécanisme de croissance et la qualité du graphène résultant. La principale différence réside dans la capacité du carbone à se dissoudre dans le métal.

### Cuivre : L'approche limitée à la surface

Le cuivre a une très faible solubilité du carbone. Cela signifie que les atomes de carbone ne se dissolvent pas dans la masse du cuivre. Au lieu de cela, l'ensemble du processus se déroule directement et exclusivement à la surface.

Il s'agit d'un mécanisme auto-limitant. Une fois que la surface du cuivre est entièrement recouverte par une seule couche de graphène, l'activité catalytique cesse, empêchant la formation de couches supplémentaires. Cela fait du cuivre le substrat idéal pour produire de grandes surfaces de graphène monocouche de haute qualité.

### Nickel : La méthode de diffusion et de ségrégation

En revanche, le nickel a une solubilité élevée du carbone. À haute température, les atomes de carbone du gaz précurseur se dissolvent dans la masse du métal de nickel, un peu comme le sucre se dissout dans l'eau chaude.

Lorsque le système est refroidi, la capacité du nickel à retenir le carbone diminue, et les atomes de carbone dissous "précipitent" ou se ségrègent à la surface, où ils forment des couches de graphène. Ce processus est plus difficile à contrôler et entraîne souvent un graphène multicouche plus épais, moins uniforme ou.

Comprendre les compromis

Bien que la CVD soit une technique puissante, il est essentiel de reconnaître ses défis et ses limites inhérents. Ces compromis définissent le paysage de la production de graphène.

### Qualité vs. Coût

L'obtention d'un graphène vierge et sans défauts nécessite un contrôle extrêmement précis de la température, de la pression et des débits de gaz, ce qui augmente la complexité et le coût. Le relâchement de ces conditions peut réduire le coût mais peut introduire des défauts ou des impuretés dans la feuille de graphène.

### L'étape critique du transfert

Le graphène cultivé par CVD est créé sur une feuille métallique, ce qui n'est pas utile pour la plupart des applications finales comme l'électronique. Le graphène doit être transféré sur un substrat cible, tel que le silicium ou un polymère flexible.

Ce processus de transfert est délicat et constitue une source principale de défauts tels que des déchirures, des plis et de la contamination, qui peuvent dégrader les propriétés exceptionnelles du graphène. Le défi d'un transfert propre et évolutif reste un goulot d'étranglement important.

### Réaction de surface vs. réaction gazeuse

Pour un film de haute qualité, la décomposition du méthane doit se produire à la surface du catalyseur (une réaction hétérogène). Si la température est trop élevée ou si les conditions sont incorrectes, le carbone peut former des particules de suie en phase gazeuse, qui tombent ensuite et contaminent la couche de graphène en croissance, dégradant gravement sa qualité.

Faire le bon choix pour votre objectif

L'approche CVD optimale dépend entièrement de l'application prévue et des propriétés souhaitées du matériau final.

- Si votre objectif principal est de produire du graphène monocouche de grande surface et de haute qualité pour l'électronique : la CVD sur un substrat de cuivre est la norme établie en raison de son mécanisme de croissance de surface auto-limitant.

- Si votre objectif est de produire du graphène multicouche ou des poudres de graphène : une méthode basée sur la diffusion utilisant un catalyseur au nickel pourrait être une voie plus directe et plus rentable.

- Si vous menez des recherches fondamentales : le contrôle précis offert par la CVD en fait un outil inestimable pour étudier systématiquement les effets de la température, des précurseurs et des catalyseurs sur les propriétés du graphène.

En fin de compte, maîtriser la CVD pour la production de graphène, c'est contrôler un processus d'assemblage catalysé à l'échelle atomique pour construire un matériau parfait de bas en haut.

Tableau récapitulatif :

| Étape | Processus clé | Rôle du catalyseur | Résultat |

|---|---|---|---|

| 1. Adsorption & Décomposition | Le méthane gazeux s'écoule sur une feuille métallique chaude (~1000°C) et se décompose. | Fournit une surface chaude pour que les molécules de gaz se décomposent, libérant des atomes de carbone. | Des atomes de carbone sont libérés à la surface du catalyseur. |

| 2. Nucléation | Les atomes de carbone libres diffusent et forment des amas stables. | Les propriétés de la surface déterminent la densité et l'emplacement des sites de nucléation. | De petits "îlots de graphène" commencent à se former. |

| 3. Croissance | Les atomes de carbone s'attachent aux bords des îlots, qui s'étendent et fusionnent. | Dicte le mécanisme de croissance (limité à la surface vs. basé sur la diffusion). | Un film de graphène continu, d'une seule épaisseur atomique, est formé. |

Prêt à intégrer du graphène CVD de haute qualité dans votre recherche ou le développement de vos produits ?

Le contrôle précis requis pour une synthèse réussie du graphène repose sur des équipements de laboratoire de haute performance. KINTEK est spécialisé dans la fourniture de réacteurs, de fours et de systèmes de gestion des gaz qui permettent des processus CVD reproductibles et évolutifs.

Que vous développiez des appareils électroniques de nouvelle génération ou que vous meniez des recherches de pointe sur les matériaux, notre expertise en équipement de laboratoire et en consommables peut vous aider à atteindre vos objectifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel