En substance, la zircone est frittée en la soumettant à un cycle thermique précis à haute température qui fusionne ses particules céramiques en une masse solide et dense sans la faire fondre. Ce processus critique implique trois phases distinctes — chauffage, maintien et refroidissement — qui réduisent collectivement la porosité, provoquent un retrait important et augmentent considérablement la résistance et l'intégrité finales du matériau.

Le frittage n'est pas simplement un processus de chauffage ; c'est la transformation fondamentale qui convertit un état « vert » de zircone mou et poreux en une céramique dure et performante en éliminant systématiquement les vides internes.

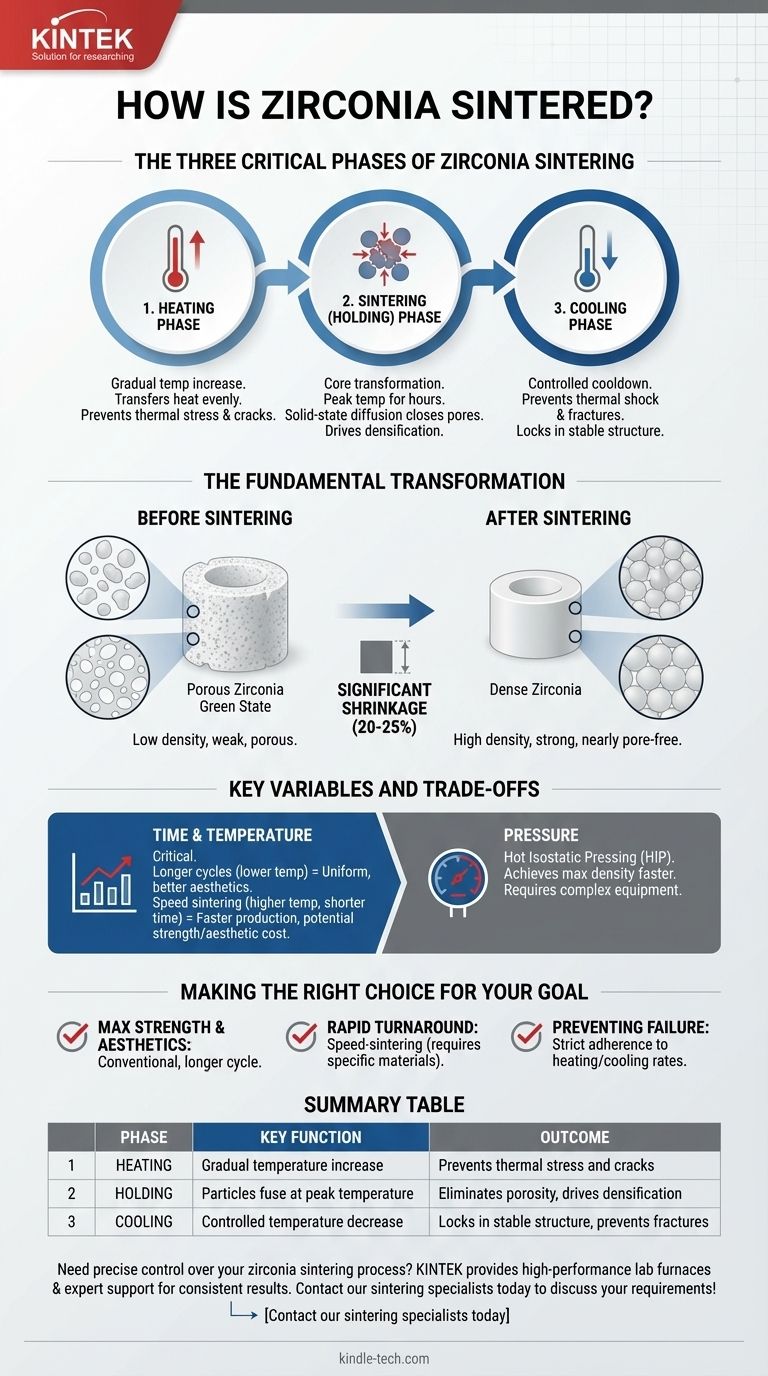

Les Trois Phases Critiques du Frittage de la Zircone

L'ensemble du processus de frittage est un parcours thermique soigneusement contrôlé. Chaque phase sert un objectif spécifique dans le développement des propriétés finales du matériau, et toute déviation peut compromettre le résultat.

La Phase de Chauffage

Le processus commence par une augmentation contrôlée et graduelle de la température. Cette montée en température doit être suffisamment lente pour assurer un transfert de chaleur uniforme de la surface au cœur du composant en zircone. Un chauffage trop rapide peut créer des contraintes thermiques, entraînant des fissures et une défaillance structurelle.

La Phase de Frittage (Maintien)

C'est le cœur du processus où la transformation réelle se produit. La zircone est maintenue à une température maximale, souvent pendant plusieurs heures. À cette température élevée, les particules céramiques individuelles se lient et fusionnent, un processus connu sous le nom de diffusion à l'état solide.

Cette fusion ferme systématiquement les pores microscopiques entre les particules, ce qui est le moteur principal de la densification.

La Phase de Refroidissement

Après la phase de maintien, la zircone doit être refroidie de manière contrôlée. Un refroidissement lent et géré est essentiel pour éviter le choc thermique, qui pourrait réintroduire des contraintes ou provoquer des fractures dans le matériau nouvellement densifié. Cette phase finale verrouille la structure cristalline solide et stable.

La Transformation Fondamentale : Pourquoi le Frittage est Important

Comprendre les changements physiques qui se produisent pendant le frittage est essentiel pour apprécier son importance. Le processus est conçu pour réingénier fondamentalement la structure interne du matériau.

De Poreux à Dense

Avant le frittage, un composant en zircone usiné est dans un état poreux, semblable à de la craie. Il présente une faible densité et très peu de résistance. Le processus de frittage élimine ces vides, rapprochant étroitement les particules céramiques et augmentant considérablement la densité du matériau.

L'Impact du Retrait

Le résultat le plus visible du frittage est un retrait important. Ce n'est pas un défaut, mais une conséquence directe et prévisible de la densification. À mesure que les pores entre les particules sont éliminés, le volume global du composant doit diminuer, souvent de 20 à 25 %.

Ce retrait doit être calculé avec précision et pris en compte lors de la conception initiale et de l'étape d'usinage, où le composant est fabriqué intentionnellement surdimensionné.

Atteindre la Résistance Finale

L'objectif ultime du frittage est d'atteindre la résistance mécanique et la résistance à la rupture renommées du matériau. En créant une structure dense, presque sans pores, le processus élimine les points faibles internes où les fissures pourraient commencer, ce qui donne un produit final très robuste et durable.

Variables Clés et Compromis

Le succès du frittage dépend d'un équilibre délicat de variables. L'ajustement de ces paramètres affecte les propriétés finales de la zircone, créant une série de compromis importants.

Temps et Température

Les variables les plus critiques sont la température maximale et la durée de la phase de maintien. Des cycles plus longs à des températures légèrement inférieures peuvent produire une structure de grain plus uniforme, améliorant souvent les propriétés esthétiques telles que la translucidité.

Inversement, les cycles de « frittage rapide » utilisent des températures plus élevées pendant des durées plus courtes pour réduire le temps de production, mais cela peut parfois se faire au détriment de la résistance optimale ou de l'esthétique.

Le Rôle de la Pression

Alors que la plupart des frittages conventionnels reposent uniquement sur la chaleur, certains processus industriels avancés appliquent également une pression externe. Cette technique, connue sous le nom de Pressage Isostatique à Chaud (HIP), peut aider à atteindre la densité maximale plus efficacement, mais elle nécessite un équipement spécialisé et plus complexe.

Faire le Bon Choix pour Votre Objectif

Le protocole de frittage spécifique doit être aligné avec l'application prévue de la pièce finale en zircone.

- Si votre objectif principal est la résistance maximale et l'esthétique : Un cycle de frittage conventionnel et plus long est la norme, car il assure une densification complète et une microstructure à grain fin.

- Si votre objectif principal est un délai d'exécution rapide : Les cycles de frittage rapide sont efficaces, mais vous devez utiliser des matériaux en zircone spécifiquement formulés pour ce processus afin d'éviter de compromettre l'intégrité structurelle.

- Si votre objectif principal est d'éviter la défaillance du composant : Le respect strict des vitesses de chauffage et de refroidissement recommandées par le fabricant est non négociable pour éviter le choc thermique et les contraintes internes.

Contrôler le processus de frittage consiste à transformer une matière première en un composant final avec des performances prévisibles et exceptionnelles.

Tableau Récapitulatif :

| Phase | Fonction Clé | Résultat |

|---|---|---|

| Chauffage | Augmentation graduelle de la température | Prévient les contraintes thermiques et les fissures |

| Maintien | Fusion des particules à température maximale | Élimine la porosité, entraîne la densification |

| Refroidissement | Diminution contrôlée de la température | Verrouille la structure stable, prévient les fractures |

Besoin d'un contrôle précis de votre processus de frittage de la zircone ? KINTEK fournit les fours de laboratoire haute performance et le support expert dont vous avez besoin pour obtenir des résultats cohérents et fiables. Que vous travailliez avec des cycles de frittage conventionnels ou rapides, notre équipement assure le contrôle précis de la température essentiel pour des composants en zircone solides et denses. Contactez nos spécialistes du frittage dès aujourd'hui pour discuter des exigences de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires d'apparence naturelle et durables

- Qu'est-ce que le frittage en dentisterie ? Transformez la zircone en restaurations dentaires à haute résistance

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- La zircone est-elle frittée ? L'étape essentielle pour libérer une résistance et une durabilité maximales

- Quelle couronne est la moins chère, la couronne en porcelaine ou en céramique ? Un guide pratique sur les coûts et les matériaux des couronnes dentaires

- De quoi sont composées les céramiques dentaires ? Un guide sur le verre, le cristal et les applications cliniques

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Qu'est-ce qu'un four à porcelaine dentaire ? La clé des restaurations dentaires de haute qualité réalisées en interne