Dans une fournaise électrique, un élément chauffant, également appelé serpentin chauffant, peut souvent durer toute la durée de vie de l'unité elle-même, soit 20 à 30 ans. Cependant, il est crucial de comprendre que ce composant est fondamentalement différent de la pièce chauffante principale d'une fournaise à gaz — l'échangeur de chaleur — qui a une durée de vie plus définie de 15 à 20 ans et qui présente des implications de sécurité importantes en cas de défaillance.

La question de la durée de vie d'un composant de chauffage est moins une question de nombre d'années fixe qu'une question du type de fournaise que vous possédez. Pour les fournaises électriques, une défaillance est un problème d'entretien ; pour les fournaises à gaz, la défaillance de l'échangeur de chaleur est un événement critique de sécurité et de remplacement.

La distinction critique : Éléments électriques vs. Échangeurs de chaleur à gaz

Votre question aborde un point de confusion courant. Le terme "élément chauffant" fait presque toujours référence au composant d'une fournaise électrique, tandis qu'une fournaise à gaz utilise une technologie complètement différente pour générer de la chaleur.

Éléments chauffants de fournaise électrique

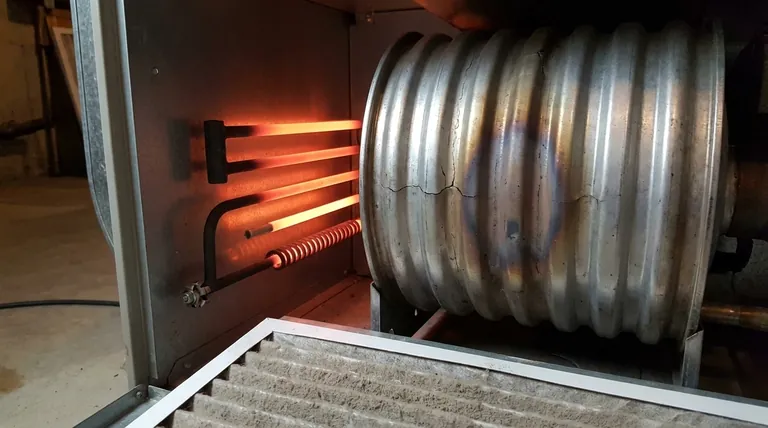

Une fournaise électrique fonctionne un peu comme un grille-pain géant. Elle utilise plusieurs éléments chauffants — des serpentins faits d'un alliage métallique résistant comme le nichrome — qui rougissent lorsque l'électricité les traverse. Un moteur de ventilateur pousse ensuite l'air sur ces serpentins incandescents pour chauffer votre maison.

Ces éléments sont relativement simples, robustes et conçus pour la longévité. Comme il y en a plusieurs dans une seule fournaise, la défaillance d'un élément entraîne souvent une capacité de chauffage réduite, et non un arrêt total.

Échangeurs de chaleur de fournaise à gaz

Une fournaise à gaz génère de la chaleur par combustion à l'intérieur d'une chambre métallique scellée appelée échangeur de chaleur. Lorsque le gaz brûle, les gaz d'échappement chauds traversent l'intérieur de cette chambre, chauffant ses parois métalliques. L'air de votre maison est ensuite soufflé sur l'extérieur de la chambre, absorbant la chaleur sans jamais toucher les fumées de combustion toxiques.

L'échangeur de chaleur est le composant le plus critique et le plus coûteux d'une fournaise à gaz. Sa durée de vie de 15 à 20 ans est dictée par l'immense stress de l'expansion et de la contraction constantes, ce qui peut éventuellement provoquer des fissures.

Qu'est-ce qui cause la défaillance d'un composant de chauffage ?

Bien que ces composants soient conçus pour durer, certaines conditions peuvent considérablement raccourcir leur durée de vie. La cause principale d'une défaillance prématurée est presque toujours la surchauffe.

Débit d'air restreint

C'est le tueur numéro un des éléments chauffants électriques et des échangeurs de chaleur à gaz. Un filtre à air sale et obstrué réduit la quantité d'air circulant sur les composants chauds. Avec moins d'air pour absorber la chaleur, les composants deviennent beaucoup plus chauds que ce pour quoi ils ont été conçus, entraînant une fatigue du métal, des fissures et un grillage.

Problèmes électriques (fournaises électriques)

Pour les fournaises électriques, des facteurs externes comme les surtensions peuvent endommager les serpentins chauffants. Des problèmes internes comme un câblage lâche ou un séquenceur défectueux (la pièce qui contrôle l'activation des éléments) peuvent également provoquer une surchauffe et une défaillance d'un élément.

Âge et fatigue du métal

Après des milliers de cycles de chauffage et de refroidissement, le métal des éléments électriques et des échangeurs de chaleur à gaz devient cassant. Finalement, il peut simplement se fissurer et tomber en panne à cause du stress cumulatif. C'est la fin de vie naturelle du composant.

Comprendre les compromis : Réparer ou remplacer

Lorsqu'un composant de chauffage tombe en panne, la bonne réponse dépend entièrement du type de fournaise et de l'âge du système.

Le cas de la réparation : Fournaises électriques

Le remplacement d'un seul élément chauffant dans une fournaise électrique est une réparation courante et relativement peu coûteuse. Comme les éléments sont modulaires, un technicien peut simplement remplacer le serpentin défectueux. Si votre fournaise électrique est par ailleurs en bon état, réparer un seul élément est presque toujours le bon choix financier.

Le cas du remplacement : Fournaises à gaz

Un échangeur de chaleur fissuré est un grave danger pour la sécurité. Il peut permettre au monoxyde de carbone mortel de s'échapper dans l'alimentation en air de votre maison. Pour cette raison, la réparation n'est presque jamais une option. Le choix est entre remplacer l'échangeur de chaleur ou remplacer la fournaise entière.

Étant donné qu'un remplacement d'échangeur de chaleur est un travail très coûteux et à forte intensité de main-d'œuvre, il est rarement judicieux d'investir autant d'argent dans une fournaise plus ancienne (plus de 15 ans). Dans la plupart des cas, un échangeur de chaleur défectueux signifie qu'il est temps d'acquérir une nouvelle fournaise.

Faire le bon choix pour votre système

Votre stratégie d'entretien et vos décisions de réparation doivent être adaptées à la technologie de chauffage de votre maison.

- Si vous avez une fournaise électrique : Votre objectif principal est le flux d'air. Changer régulièrement votre filtre à air est l'action la plus efficace pour prévenir la défaillance prématurée des éléments.

- Si vous avez une fournaise à gaz : Votre objectif principal est la sécurité. Donnez la priorité aux inspections professionnelles annuelles pour vérifier l'échangeur de chaleur à la recherche de fissures, assurant à la fois la longévité du système et la sécurité de votre famille.

- Si vous faites face à une panne : Évaluez le composant et l'âge du système. Un élément électrique défectueux est une réparation simple, mais un échangeur de chaleur fissuré dans une fournaise de plus de 15 ans indique que le remplacement est l'investissement le plus judicieux.

En fin de compte, un entretien proactif est la clé d'un système de chauffage fiable et durable.

Tableau récapitulatif :

| Composant | Durée de vie typique | Conséquence de la défaillance | Entretien clé |

|---|---|---|---|

| Élément chauffant de fournaise électrique | 20-30 ans (souvent la durée de vie de la fournaise) | Capacité de chauffage réduite ; un problème d'entretien | Assurer un bon flux d'air (filtres propres) |

| Échangeur de chaleur de fournaise à gaz | 15-20 ans | Danger critique pour la sécurité (risque de fuite de monoxyde de carbone) | Nécessite une inspection professionnelle annuelle |

Assurez la sécurité et l'efficacité de l'équipement de chauffage de votre laboratoire

Tout comme la fournaise de votre maison, l'équipement de chauffage de votre laboratoire — des fours et étuves aux plaques chauffantes — nécessite une expertise pour garantir la longévité et la sécurité. KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance. Notre équipe peut vous aider à sélectionner les bonnes solutions de chauffage pour vos applications spécifiques et vous fournir des conseils sur l'entretien afin de prévenir les temps d'arrêt coûteux et les risques de sécurité.

Laissez nos experts vous aider à maintenir un environnement de laboratoire sûr et productif. Contactez KINTEK dès aujourd'hui pour une consultation sur vos besoins en chauffage de laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four tubulaire de laboratoire à quartz multi-zones

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère

- Quelles sont les utilisations des barres en carbure de silicium ? La solution de chauffage ultime pour les températures extrêmes