Dans un laboratoire contrôlé, la création d'un diamant synthétique de qualité gemme prend environ six à huit semaines. Ce délai est le résultat de processus technologiques hautement sophistiqués qui reproduisent les conditions dans lesquelles les diamants se forment naturellement, mais à une échelle exponentiellement plus rapide.

L'essentiel à retenir est que la période de création de plusieurs semaines pour un diamant synthétique n'est pas une limitation, mais une durée nécessaire pour que deux méthodes principales — HPHT et CVD — construisent soigneusement une pierre ayant les mêmes propriétés physiques et chimiques qu'un diamant naturel.

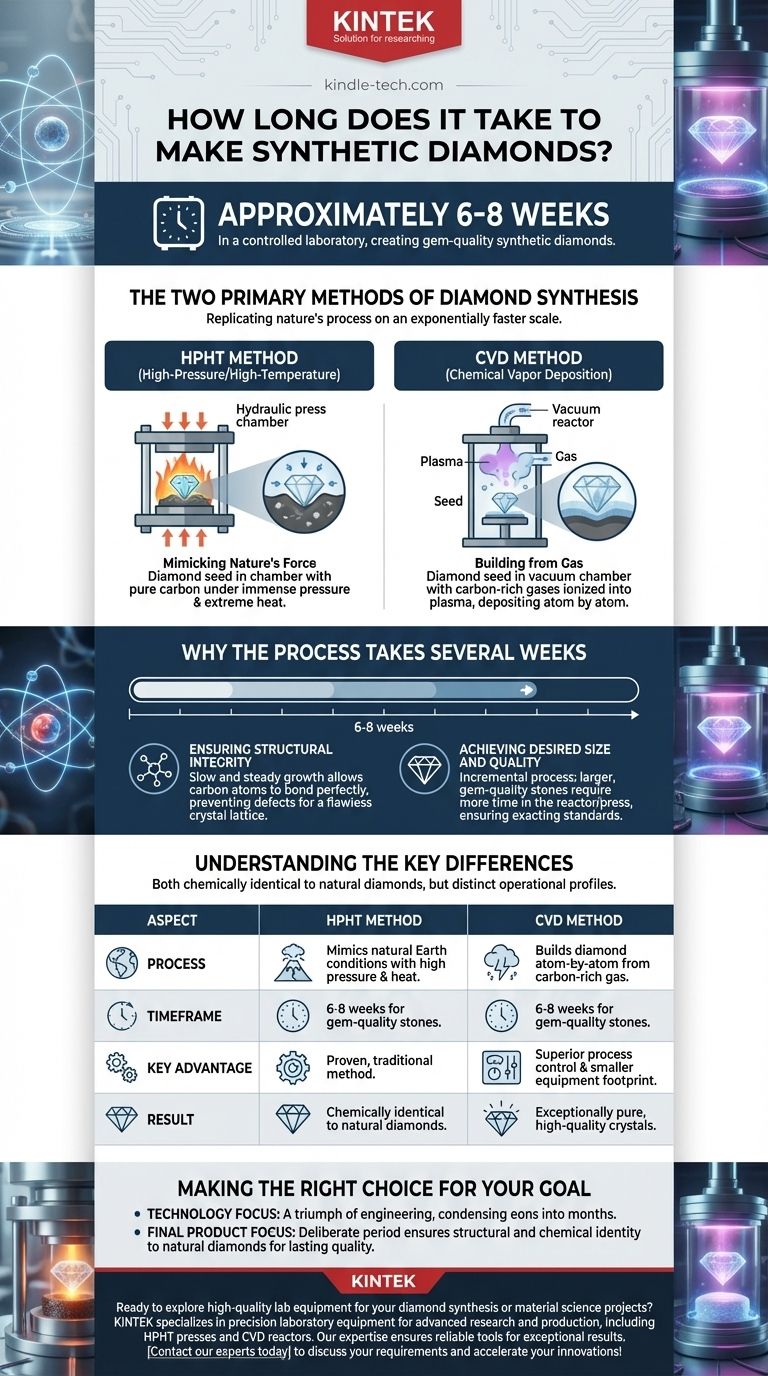

Les deux principales méthodes de synthèse de diamants

Bien qu'il existe plusieurs techniques, la grande majorité des diamants cultivés en laboratoire sont créés à l'aide de l'une des deux méthodes bien établies. Chaque processus est une merveille de la science des matériaux, conçu pour manipuler les atomes de carbone dans des conditions extrêmes.

La méthode HPHT : imiter la force de la nature

La méthode Haute Pression/Haute Température (HPHT) est la méthode la plus traditionnelle de synthèse de diamants. Elle imite directement le processus de formation naturelle qui se produit profondément dans le manteau terrestre.

Dans cette technique, une petite graine de diamant est placée dans une chambre avec une source de carbone pur. La chambre est ensuite soumise à une pression immense et à une chaleur extrême, ce qui provoque la fusion et la cristallisation du carbone autour de la graine, formant un diamant plus grand.

La méthode CVD : construire à partir de gaz

La Dépôt Chimique en Phase Vapeur (CVD) est une approche plus moderne qui construit un diamant atome par atome. Le processus commence par une graine de diamant placée à l'intérieur d'une chambre à vide.

La chambre est ensuite remplie de gaz riches en carbone, tels que le méthane et l'hydrogène. Ces gaz sont ionisés en un plasma, ce qui provoque la séparation des atomes de carbone et leur dépôt sur la graine de diamant, faisant progressivement croître un diamant plus grand et de haute qualité, couche par couche.

Pourquoi le processus prend plusieurs semaines

Bien qu'il s'agisse d'une accélération spectaculaire par rapport aux millions d'années nécessaires à la formation naturelle, le délai de 6 à 8 semaines est un aspect délibéré et crucial de la création d'une gemme de haute qualité.

Assurer l'intégrité structurelle

La croissance d'un cristal de diamant doit être lente et régulière. Précipiter le processus, que ce soit en modifiant les températures dans la méthode HPHT ou le débit de gaz dans la méthode CVD, peut introduire des défauts structurels et des inclusions.

La durée de plusieurs semaines permet aux atomes de carbone de se lier parfaitement dans le réseau cristallin rigide et sans défaut qui confère au diamant sa dureté et son éclat renommés.

Atteindre la taille et la qualité souhaitées

La taille finale du diamant est directement liée à la durée de sa croissance. Le processus est progressif, et la création de pierres plus grandes et de qualité gemme nécessite simplement plus de temps dans le réacteur ou la presse.

Cet environnement contrôlé, un avantage clé de la méthode CVD en particulier, garantit que le produit final répond à des normes de qualité rigoureuses.

Comprendre les principales différences

Les méthodes HPHT et CVD produisent toutes deux des diamants chimiquement identiques à leurs homologues naturels, mais les méthodes elles-mêmes ont des profils opérationnels distincts.

Contrôle du processus

La méthode CVD est généralement considérée comme offrant un contrôle de processus supérieur. Parce qu'elle construit le diamant couche par couche à partir d'un gaz, les techniciens peuvent affiner l'environnement pour produire des cristaux exceptionnellement purs.

Équipement et échelle

La méthode HPHT nécessite souvent des machines très grandes et lourdes pour générer les pressions incroyables nécessaires à la cristallisation. En revanche, les réacteurs CVD ont généralement un encombrement d'équipement plus faible, offrant plus de flexibilité dans un environnement de laboratoire.

Faire le bon choix pour votre objectif

Comprendre le calendrier de création donne un contexte à la valeur et à la nature des diamants cultivés en laboratoire.

- Si votre objectif principal est la technologie : Reconnaissez que le délai de six à huit semaines est un triomphe de l'ingénierie, condensant un processus géologique qui prend des éons en quelques mois.

- Si votre objectif principal est le produit final : Sachez que cette période de fabrication délibérée garantit que le diamant synthétique que vous recevez est structurellement et chimiquement identique à un diamant naturel, construit pour une qualité durable.

En fin de compte, la science moderne a maîtrisé la capacité de reproduire l'un des processus de création les plus extrêmes et les plus longs de la nature avec une précision et une rapidité remarquables.

Tableau récapitulatif :

| Aspect | Méthode HPHT | Méthode CVD |

|---|---|---|

| Processus | Imite les conditions naturelles de la Terre avec haute pression et chaleur | Construit le diamant atome par atome à partir de gaz riche en carbone |

| Délai | 6-8 semaines pour les pierres de qualité gemme | 6-8 semaines pour les pierres de qualité gemme |

| Avantage clé | Méthode éprouvée et traditionnelle | Contrôle de processus supérieur et encombrement d'équipement plus faible |

| Résultat | Chimiquement identique aux diamants naturels | Cristaux exceptionnellement purs et de haute qualité |

Prêt à explorer des équipements de laboratoire de haute qualité pour vos projets de synthèse de diamants ou de science des matériaux ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision et de consommables adaptés aux besoins de recherche et de production avancés. Que vous travailliez avec des presses HPHT, des réacteurs CVD ou d'autres processus sophistiqués, notre expertise vous assure de disposer des outils fiables pour obtenir des résultats exceptionnels. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire et vous aider à accélérer vos innovations !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration