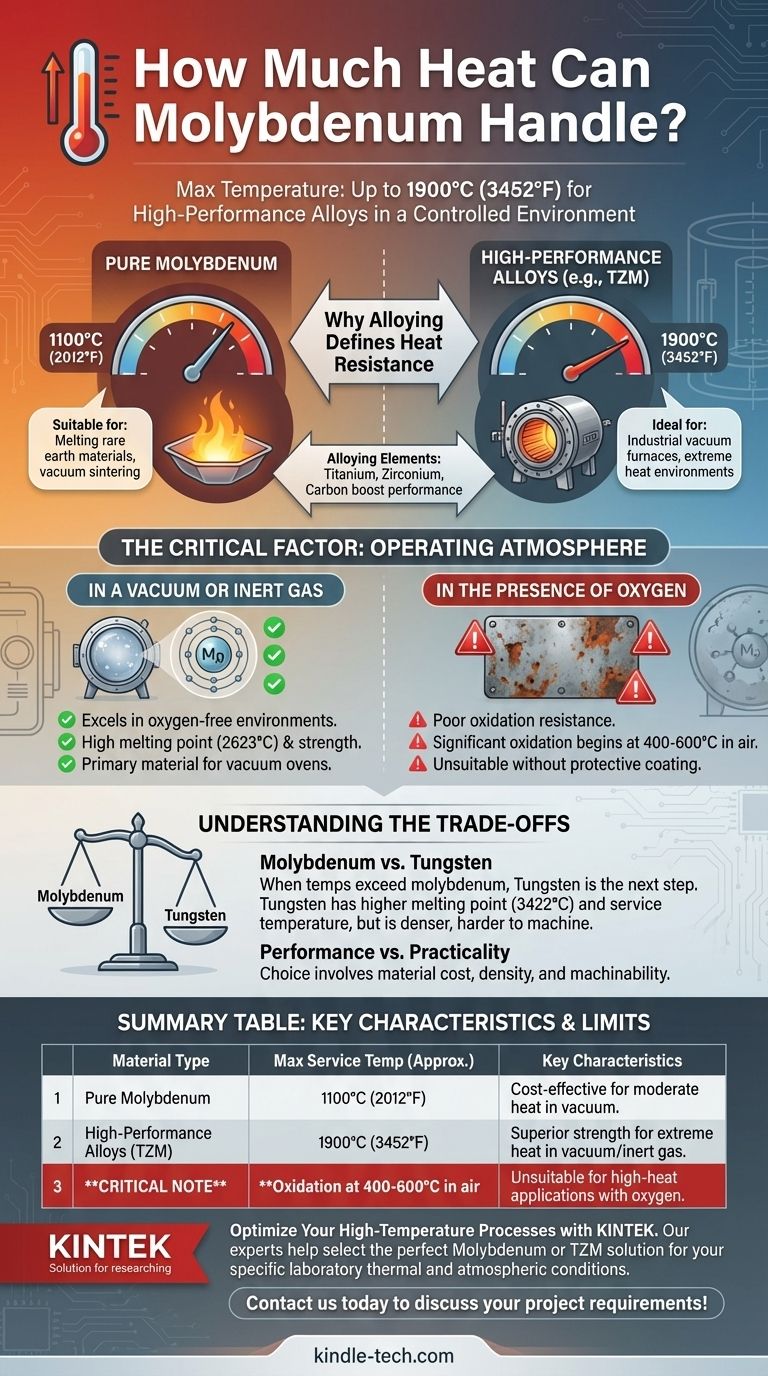

Dans un environnement contrôlé et sans oxygène, les alliages de molybdène haute performance peuvent supporter des températures allant jusqu'à environ 1900°C (3452°F). Cependant, la résistance à la chaleur du molybdène pur, non allié, est significativement plus faible, et ses performances en présence d'oxygène se dégradent rapidement à des températures bien inférieures.

Le molybdène est un métal réfractaire exceptionnel pour les applications à haute température, mais sa température de service maximale n'est pas un chiffre unique. Elle dépend de manière critique de deux facteurs : l'alliage spécifique utilisé et l'atmosphère environnante.

Pourquoi l'alliage définit la résistance à la chaleur

Le terme "molybdène" fait souvent référence à une famille de matériaux. La différence de performance entre sa forme pure et ses alliages techniques est substantielle, en particulier à des températures extrêmes.

Molybdène pur

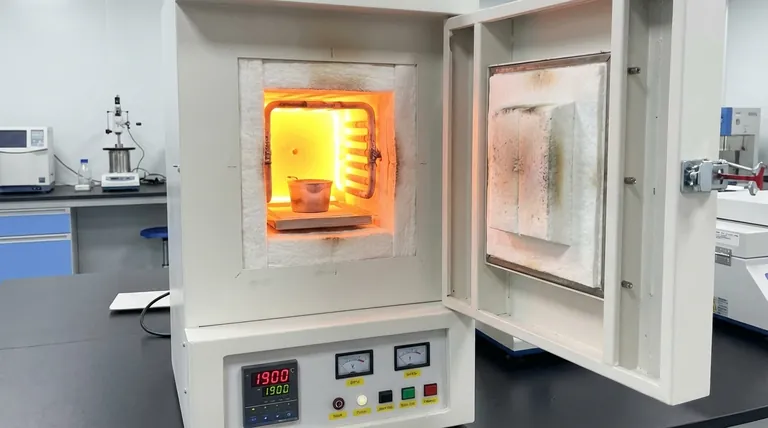

Les composants en molybdène pur, tels que les nacelles d'évaporation, conviennent généralement à des températures de service allant jusqu'à environ 1100°C (2012°F).

Ce niveau de performance est suffisant pour des applications comme la fusion de certains matériaux de terres rares ou pour des processus de frittage spécifiques sous vide.

Alliages de molybdène haute performance

Pour repousser les limites de température, le molybdène est allié à d'autres éléments. Le plus courant est le TZM, un alliage de molybdène contenant de petites quantités de titane, de zirconium et de carbone.

Des alliages comme le TZM et le molybdène-lanthane (Mo-La) peuvent supporter des températures allant jusqu'à environ 1900°C (3452°F). Cela les rend idéaux pour les composants exigeants à l'intérieur des fours à vide industriels et d'autres environnements à haute température.

Le facteur critique : l'atmosphère de fonctionnement

Les chiffres de tolérance à la température pour le molybdène et ses alliages supposent presque toujours que le matériau est utilisé sous vide ou dans une atmosphère de gaz inerte. C'est la considération la plus importante pour son application pratique.

Sous vide ou gaz inerte

Le molybdène excelle dans les environnements sans oxygène. Son point de fusion élevé (2623°C) et sa résistance à des températures élevées expliquent pourquoi il est un matériau principal pour la construction des fours à vide industriels et de leurs composants internes.

En présence d'oxygène

Le molybdène a une faible résistance à l'oxydation à haute température. Dans l'air, une oxydation significative peut commencer à des températures aussi basses que 400-600°C. Cela le rend totalement inadapté aux applications à haute température exposées à l'atmosphère sans revêtement protecteur.

Comprendre les compromis

Le choix d'un métal réfractaire implique d'équilibrer les performances thermiques avec d'autres facteurs. Le molybdène est souvent choisi pour une combinaison spécifique de propriétés, mais il n'est pas toujours le choix supérieur.

Molybdène vs. Tungstène

Lorsque les températures dépassent les capacités du molybdène, le tungstène est souvent la prochaine étape logique. Comme le note le matériel de référence, le tungstène est une meilleure option pour des exigences de chaleur encore plus extrêmes.

Le tungstène a un point de fusion significativement plus élevé (3422°C) et peut être utilisé à des températures de service plus élevées que même les meilleurs alliages de molybdène.

Performance vs. Praticité

Le choix entre le molybdène et le tungstène se résume souvent à plus que la simple température. Des facteurs comme le coût du matériau, la densité et la facilité d d'usinage jouent également un rôle critique dans la décision d'ingénierie finale.

Faire le bon choix pour votre application

La sélection du matériau correct nécessite une compréhension claire des exigences environnementales et thermiques de votre projet.

- Si votre objectif principal est une chaleur modérée (jusqu'à 1100°C) sous vide : Le molybdène pur est un choix économique et fiable.

- Si votre objectif principal est une chaleur extrême (jusqu'à 1900°C) sous vide ou dans une atmosphère inerte : Le TZM et d'autres alliages de molybdène haute performance sont la norme de l'industrie.

- Si votre objectif principal est de fonctionner dans un environnement riche en oxygène ou à des températures supérieures à 1900°C : Vous devez envisager des matériaux alternatifs, tels que le tungstène ou des céramiques spécialisées.

En fin de compte, l'adéquation de l'alliage de molybdène spécifique à vos conditions thermiques et atmosphériques précises est la clé d'une application réussie.

Tableau récapitulatif :

| Type de matériau | Température de service maximale (environ) | Caractéristiques clés |

|---|---|---|

| Molybdène pur | 1100°C (2012°F) | Économique pour une chaleur modérée en environnement sous vide |

| Alliages haute performance (ex. TZM) | 1900°C (3452°F) | Résistance supérieure pour une chaleur extrême sous vide/gaz inerte |

| Note critique | L'oxydation commence à 400-600°C dans l'air | Inadapté aux applications à haute température avec exposition à l'oxygène |

Optimisez vos processus à haute température avec les bons matériaux.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des composants de fours à vide fabriqués à partir d'alliages de molybdène avancés comme le TZM. Que votre application nécessite une résistance à la chaleur modérée ou des capacités de température extrêmes allant jusqu'à 1900°C, nos experts peuvent vous aider à sélectionner la solution parfaite pour les conditions thermiques et atmosphériques spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos matériaux peuvent améliorer votre efficacité et vos résultats.

Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins

- Où utilise-t-on un four à moufle ? Essentiel pour les processus propres à haute température

- Qu'est-ce que la maintenance des équipements de laboratoire ? Assurer l'intégrité des données et prolonger la durée de vie des équipements

- Comment un four à moufle est-il utilisé pour évaluer les matériaux composites à base de titane ? Maîtriser les tests de résistance à l'oxydation

- Quelles sont les applications du four à moufle dans l'industrie pharmaceutique ? Assurer la pureté et la qualité des médicaments