En substance, l'évaporation thermique prépare un film mince en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant une couche mince et uniforme atome par atome.

Le principe fondamental de l'évaporation thermique est une transition de phase contrôlée : un matériau solide est transformé en gaz, puis de nouveau en solide sur une nouvelle surface. Le vide poussé est l'élément essentiel qui garantit que le matériau se déplace de la source au substrat sans contamination ni interférence.

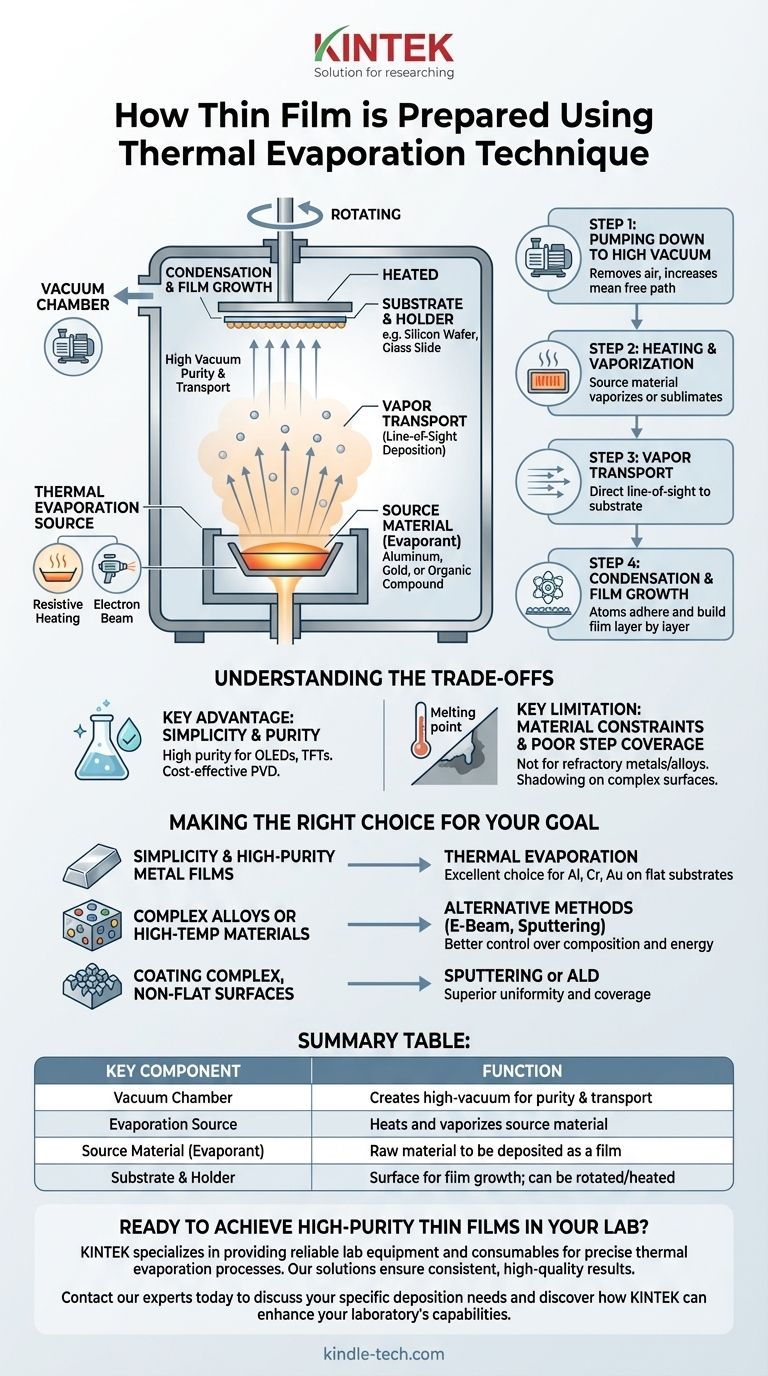

L'anatomie d'un système d'évaporation thermique

Pour comprendre le processus, vous devez d'abord comprendre ses composants essentiels. Chaque partie joue un rôle essentiel dans le contrôle de la qualité et des caractéristiques du film final.

La chambre à vide

L'ensemble du processus se déroule dans une chambre scellée, généralement en acier inoxydable. Son but est de créer un environnement de vide poussé, ce qui est essentiel pour deux raisons : la pureté et le transport. Il élimine les gaz atmosphériques qui pourraient réagir avec le film et le contaminer, et il permet aux atomes vaporisés de voyager directement vers le substrat sans entrer en collision avec d'autres particules.

La source d'évaporation

C'est le cœur du système, responsable de la rétention et du chauffage du matériau. La source est généralement un "bateau" ou un "creuset" fabriqué à partir d'un matériau réfractaire avec un point de fusion très élevé, comme le tungstène ou le molybdène.

Le chauffage est réalisé de deux manières principales :

- Chauffage résistif : Un courant électrique important est passé à travers le bateau lui-même, le faisant chauffer comme un filament dans une ampoule, ce qui à son tour fait fondre ou sublime le matériau source qu'il contient.

- Faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est tiré sur le matériau source, transférant une énergie immense à un point très localisé et le faisant se vaporiser.

Le matériau source (évaporant)

C'est la matière première que vous avez l'intention de déposer, comme l'aluminium, l'or ou un composé organique. Elle est placée à l'intérieur du creuset ou du bateau avant le début du processus.

Le substrat et le support

Le substrat est la surface sur laquelle le film mince est cultivé (par exemple, une tranche de silicium, une lame de verre ou un polymère). Il est positionné au-dessus de la source d'évaporation sur un support dédié. Ce support peut souvent être tourné pour assurer un dépôt uniforme du film sur toute la surface et peut également être chauffé pour améliorer l'adhérence et la structure cristalline du film.

Le processus de dépôt étape par étape

La création d'un film mince par évaporation thermique suit une séquence précise en quatre étapes.

Étape 1 : Pompage jusqu'au vide poussé

Tout d'abord, la chambre est scellée et des pompes sont utilisées pour éliminer l'air, réduisant la pression interne à un vide poussé. Cela augmente le libre parcours moyen — la distance moyenne qu'un atome peut parcourir avant de heurter un autre atome — assurant un chemin direct en ligne de mire de la source au substrat.

Étape 2 : Chauffage et vaporisation

Une fois le vide cible atteint, le système de chauffage est activé. Le matériau source est chauffé jusqu'à ce que sa pression de vapeur devienne significative, le faisant s'évaporer (pour les liquides) ou se sublimer (pour les solides). Un nuage de vapeur commence à remplir la zone autour de la source.

Étape 3 : Transport de la vapeur

En raison du vide poussé, les atomes ou molécules vaporisés se déplacent de la source en lignes droites. C'est une caractéristique cruciale connue sous le nom de dépôt en ligne de mire.

Étape 4 : Condensation et croissance du film

Lorsque les atomes de vapeur énergétiques frappent le substrat relativement plus froid, ils perdent leur énergie, se condensent à l'état solide et adhèrent à la surface. Au fil du temps, des millions de ces atomes s'accumulent, formant couche par couche le film mince désiré.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage clé : Simplicité et pureté

L'évaporation thermique est une forme relativement simple et économique de dépôt physique en phase vapeur (PVD). Parce qu'elle fonctionne sous vide poussé et n'utilise pas de gaz de procédé, elle peut produire des films de très haute pureté, ce qui est essentiel pour des applications comme les OLED et les transistors à film mince.

Limitation clé : Contraintes matérielles

Cette méthode fonctionne mieux pour les matériaux ayant des points de fusion ou de sublimation relativement bas. Elle ne convient pas bien au dépôt de métaux réfractaires ayant des points de fusion très élevés ou d'alliages complexes, car les différents éléments de l'alliage peuvent s'évaporer à des vitesses différentes, modifiant la composition finale du film.

Limitation clé : Faible couverture de marche

La nature en ligne de mire du dépôt signifie qu'il ne peut pas recouvrir uniformément des surfaces avec une topographie complexe et tridimensionnelle. Les zones qui ne sont pas directement en ligne de mire de la source recevront peu ou pas de revêtement, un effet connu sous le nom d'"ombrage".

Faire le bon choix pour votre objectif

Le choix de la technique de dépôt correcte dépend entièrement de votre matériau et des propriétés du film souhaitées.

- Si votre objectif principal est la simplicité et les films métalliques de haute pureté : L'évaporation thermique est un excellent choix largement utilisé pour déposer des matériaux comme l'aluminium, le chrome ou l'or sur des substrats plats.

- Si votre objectif principal est le dépôt d'alliages complexes ou de matériaux à haute température : Vous devriez envisager des méthodes alternatives comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique, qui offrent un meilleur contrôle de la composition et de l'énergie.

- Si votre objectif principal est le revêtement de surfaces complexes et non planes : La limitation de la ligne de mire est critique. Des techniques comme la pulvérisation cathodique ou le dépôt par couche atomique (ALD) offriront une uniformité et une couverture bien supérieures.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement l'évaporation thermique pour créer des films minces de haute qualité adaptés à votre application spécifique.

Tableau récapitulatif :

| Composant clé | Fonction | Matériaux courants |

|---|---|---|

| Chambre à vide | Crée un environnement de vide poussé pour la pureté et le transport | Acier inoxydable |

| Source d'évaporation | Chauffe et vaporise le matériau source | Tungstène, Molybdène (bateaux/creusets) |

| Matériau source (évaporant) | La matière première à déposer sous forme de film | Aluminium, Or, Chrome |

| Substrat et support | Surface pour la croissance du film ; peut être tourné/chauffé | Tranches de silicium, lames de verre |

Prêt à obtenir des films minces de haute pureté dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour des processus d'évaporation thermique précis. Que vous déposiez des métaux pour l'électronique ou que vous recherchiez de nouveaux matériaux, nos solutions garantissent des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température