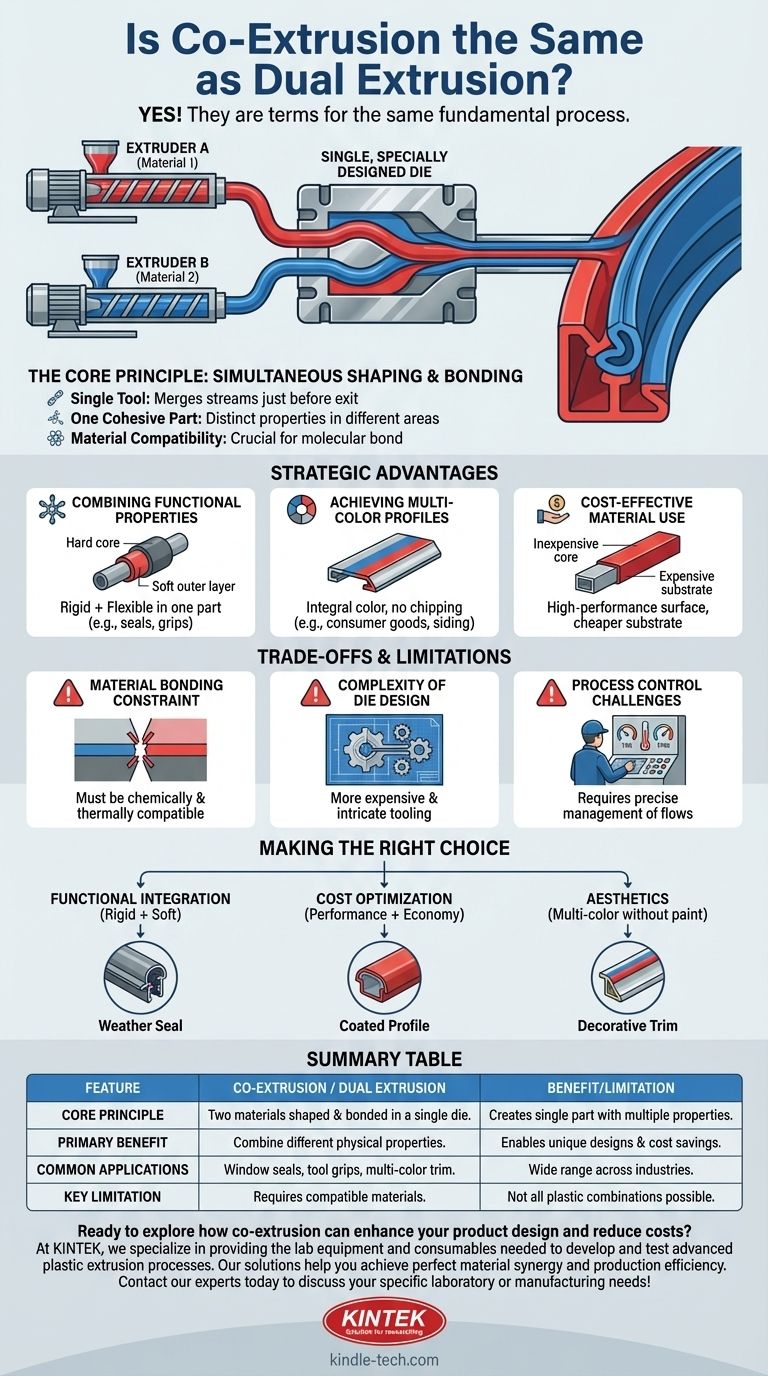

Dans le contexte de la fabrication de plastiques industriels, oui, la co-extrusion et l'extrusion double sont des termes désignant le même processus fondamental. Cela décrit une méthode où deux matériaux différents sont introduits par des extrudeuses séparées dans une seule filière, où ils sont joints pour former un profilé ou une pièce unique et unifiée.

Bien que la terminologie puisse être utilisée de manière interchangeable, le concept essentiel à saisir est le façonnage et la liaison simultanés de deux matériaux compatibles au sein d'un seul outil. Cette distinction est ce qui ouvre des opportunités de conception uniques et des économies par rapport à d'autres méthodes de fabrication.

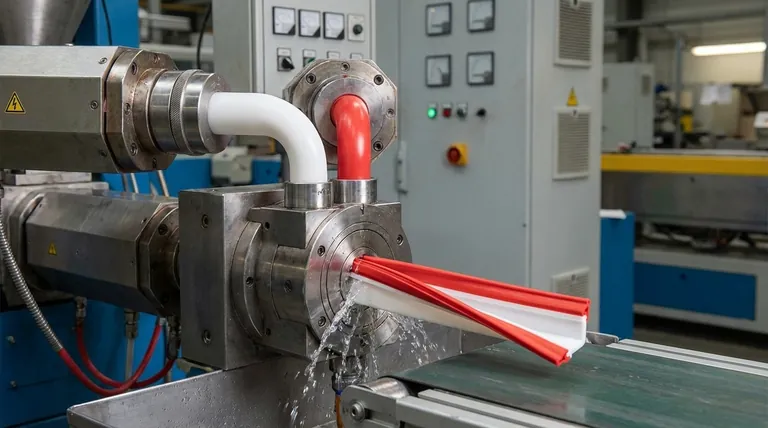

Comment fonctionne la co-extrusion : le principe de base

La co-extrusion n'est pas simplement le collage de deux pièces finies. C'est un processus élégant qui crée une liaison moléculaire entre les matériaux au fur et à mesure de leur formation, aboutissant à un composant unique et intégré avec des propriétés distinctes dans différentes zones.

Le rôle de la filière unique

La caractéristique déterminante de la co-extrusion est l'utilisation d'une filière unique spécialement conçue. Deux extrudeuses ou plus poussent le matériau fondu dans cette filière. La géométrie interne de la filière est conçue pour fusionner ces flux de matériaux juste avant qu'ils ne sortent, les façonnant en la forme finale souhaitée.

Combinaison de matériaux en une seule pièce

Le résultat n'est pas deux pièces, mais une seule pièce cohésive. Un exemple classique est le joint d'étanchéité pour une portière de voiture, qui peut avoir une section rigide pour s'enclipser sur le cadre et une section souple et flexible pour l'étanchéité. La co-extrusion crée cela en une seule pièce.

L'importance cruciale de la compatibilité des matériaux

La référence à la liaison de matériaux « similaires » est cruciale. Pour que la co-extrusion soit réussie, les matériaux doivent être chimiquement et thermiquement compatibles. Ils doivent avoir des températures de fusion et des caractéristiques d'écoulement similaires afin de pouvoir se lier au niveau moléculaire. Une mauvaise combinaison entraînera une délaminage et une défaillance de la pièce.

Pourquoi utiliser la co-extrusion ? Les avantages stratégiques

Les ingénieurs et les concepteurs spécifient la co-extrusion pour obtenir des avantages en matière de performance ou de coût impossibles avec un seul matériau.

Combinaison de propriétés fonctionnelles

L'application la plus courante consiste à combiner un matériau rigide avec un matériau flexible. Cela permet de créer des pièces qui possèdent une intégrité structurelle dans une zone et de la douceur ou de la flexibilité dans une autre, comme les poignées d'outils, les joints de fenêtre ou les charnières vivantes.

Obtention de profilés multicolores

La co-extrusion est un moyen très efficace de produire des pièces avec plusieurs couleurs distinctes. Étant donné que la couleur fait partie intégrante du matériau, elle ne peut pas s'écailler ou s'user comme la peinture. Ceci est courant dans les biens de consommation, les revêtements extérieurs et les garnitures décoratives.

Utilisation économique des matériaux

Ce processus permet des économies de coûts significatives. Un matériau moins cher ou recyclé peut être utilisé pour le noyau ou la partie non visible d'un profilé, tandis qu'une fine couche extérieure d'un matériau plus coûteux et haute performance fournit l'aspect nécessaire, la résistance aux UV ou la résistance chimique.

Comprendre les compromis et les limites

Bien que puissante, la co-extrusion n'est pas une solution universelle. Elle s'accompagne de défis techniques spécifiques qui doivent être gérés.

La contrainte de la liaison des matériaux

L'exigence de compatibilité des matériaux est la plus grande limitation. Une compréhension approfondie de la science des polymères est nécessaire pour sélectionner deux matériaux qui formeront une liaison permanente et fiable dans les conditions de traitement. Toutes les combinaisons de plastiques ne sont pas possibles.

Complexité de la conception de la filière

Une filière de co-extrusion est considérablement plus complexe et plus coûteuse à concevoir et à fabriquer qu'une filière pour matériau unique. L'investissement initial en outillage est plus élevé en raison des canaux internes complexes nécessaires pour gérer les multiples flux de matériaux.

Défis du contrôle des processus

Faire fonctionner avec succès une ligne de co-extrusion nécessite un haut niveau d'expertise. Les opérateurs doivent équilibrer précisément les températures, les pressions et les débits de deux flux de matériaux différents pour assurer une coupe transversale constante et une liaison solide tout au long de la série de production.

Faire le bon choix pour votre objectif

Pour décider si ce processus convient à votre projet, considérez votre objectif principal.

- Si votre objectif principal est l'intégration fonctionnelle : La co-extrusion est idéale pour créer des pièces uniques qui combinent différentes propriétés physiques, telles qu'une base rigide avec un joint souple.

- Si votre objectif principal est l'optimisation des coûts : Utilisez ce processus pour placer des matériaux coûteux et haute performance uniquement sur les surfaces où ils sont nécessaires, en utilisant un substrat moins cher pour la majeure partie de la pièce.

- Si votre objectif principal est l'esthétique : C'est un moyen très efficace de produire des pièces durables et multicolores sans nécessiter d'opérations secondaires de peinture ou d'assemblage.

En comprenant les principes de la co-extrusion, vous pouvez concevoir des produits plus efficaces, fonctionnels et rentables en tirant parti de la puissance de la synergie des matériaux.

Tableau récapitulatif :

| Caractéristique | Co-extrusion / Extrusion double |

|---|---|

| Principe de base | Deux matériaux sont façonnés et liés dans une seule filière. |

| Avantage principal | Crée une seule pièce avec de multiples propriétés (ex. : rigide + flexible). |

| Applications courantes | Joints de fenêtre, poignées d'outils, garnitures multicolores, profilés économiques. |

| Limitation clé | Nécessite des matériaux chimiquement et thermiquement compatibles pour une liaison solide. |

Prêt à découvrir comment la co-extrusion peut améliorer la conception de votre produit et réduire les coûts ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et au test de processus d'extrusion de plastique avancés. Nos solutions vous aident à atteindre une synergie matérielle parfaite et une efficacité de production. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire ou en fabrication !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Moule de presse anti-fissuration pour usage en laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application