Fondamentalement, oui, le dépôt physique en phase vapeur (PVD) est un processus sûr lorsqu'il est réalisé à l'aide d'équipements modernes dotés de commandes d'ingénierie appropriées et d'une formation des opérateurs. Le processus lui-même implique une physique à haute énergie dans un vide scellé, mais les dangers sont bien compris et efficacement contenus. La sécurité du PVD n'est pas une question de hasard, mais le résultat délibéré d'une conception de système robuste et de protocoles opérationnels stricts.

La sécurité du PVD n'est pas inhérente à la physique, mais est intégrée dans le système. Le processus implique des dangers importants tels que des tensions élevées et des températures extrêmes, mais ceux-ci sont confinés à l'intérieur d'une chambre à vide scellée, ce qui rend les systèmes PVD modernes exceptionnellement sûrs pour les opérateurs formés.

Décortiquer les dangers du processus PVD

Pour comprendre la sécurité du PVD, nous devons d'abord identifier les dangers potentiels impliqués dans le processus lui-même. Ceux-ci sont presque entièrement isolés de l'opérateur par la conception de l'équipement.

Systèmes électriques à haute tension

Les méthodes PVD telles que la pulvérisation cathodique (sputtering) et l'évaporation par faisceau d'électrons reposent sur une alimentation haute tension pour générer du plasma ou alimenter un faisceau d'électrons. Cela présente un risque électrique important.

Cependant, tous les composants haute tension sont internes à la machine et fortement blindés. Les interverrouillages de sécurité sont une caractéristique standard et critique qui coupe automatiquement l'alimentation si les panneaux d'accès sont ouverts, empêchant toute exposition de l'opérateur.

Températures extrêmes et risques thermiques

La technique d'évaporation thermique implique de chauffer les matériaux sources à des températures suffisamment élevées pour provoquer la vaporisation. Cela crée un environnement thermique intense à l'intérieur de la chambre.

Ces températures extrêmes sont confinées à la chambre à vide. Les parois de la chambre sont souvent refroidies à l'eau et le système est thermiquement isolé, garantissant que l'extérieur de l'équipement reste sûr au toucher pendant le fonctionnement.

Environnements à vide poussé

Les processus PVD sont réalisés dans un environnement de vide poussé. Cela présente un risque physique très faible, mais non nul, d'implosion de la chambre si l'intégrité structurelle est compromise.

Les chambres à vide modernes sont conçues selon des normes dépassant de loin leur contrainte opérationnelle, rendant un tel événement exceptionnellement rare. Une considération plus pratique est l'utilisation de gaz inertes comme l'argon pour la pulvérisation cathodique, ce qui pourrait présenter un risque d'asphyxie en cas de fuite majeure dans une pièce mal ventilée.

Manipulation des matériaux

Les matériaux sources utilisés pour le dépôt et le nettoyage de la chambre après le processus sont les principaux points d'exposition potentielle. Certains matériaux peuvent être dangereux sous forme de poudre.

Ce risque est géré par des procédures opérationnelles standard (POS) pour la manipulation des matériaux, qui comprennent l'utilisation d'équipements de protection individuelle (EPI) tels que des gants et des masques lors du chargement des matériaux ou de l'entretien du système.

Le produit final revêtu par PVD est-il sûr ?

Une fois le processus PVD terminé, le produit résultant est non seulement sûr, mais il améliore souvent la sécurité et la longévité de la pièce d'origine.

Revêtements inertes et stables

Le PVD applique une couche de matériau extrêmement mince, dense et solide, telle qu'un métal ou une céramique. Ces revêtements sont entièrement liés au substrat et sont très stables et inertes.

Étant donné que le revêtement est physiquement lié et chimiquement stable, il ne lixivie pas, ne s'écaille pas et ne dégage pas de gaz. C'est pourquoi les revêtements PVD sont fréquemment utilisés pour les implants médicaux et les équipements de qualité alimentaire.

Amélioration de la durabilité et de la sécurité des produits

Comme indiqué pour les composants aérospatiaux, les revêtements PVD ajoutent de la durabilité et une résistance à la chaleur et à la corrosion. Une pièce qui peut mieux résister aux températures extrêmes et aux environnements difficiles est intrinsèquement une pièce plus sûre et plus fiable.

Le revêtement agit comme un bouclier protecteur, empêchant la dégradation du matériau sous-jacent, ce qui, à son tour, prévient les défaillances mécaniques.

Aucun solvant ou sous-produit résiduel

Contrairement aux procédés chimiques humides tels que la galvanoplastie ou la peinture, le PVD est un procédé physique à sec. Il n'y a pas de solvants qui pourraient rester piégés dans le revêtement et aucun sous-produit chimique nocif laissé sur la surface du produit final.

Faire le bon choix pour votre objectif

Votre approche de la sécurité PVD dépend de votre rôle et de votre objectif.

- Si votre objectif principal est l'adoption de la technologie : Évaluez les commandes d'ingénierie intégrées du système, les interverrouillages de sécurité et la conformité du fabricant avec les normes de sécurité industrielles.

- Si votre objectif principal est la sécurité opérationnelle : Votre sécurité dépend du respect rigoureux des procédures opérationnelles standard (POS), en particulier pour l'entretien, le chargement des matériaux et le nettoyage de la chambre.

- Si votre objectif principal est la conception de produits : Considérez les revêtements PVD comme une méthode pour améliorer la sécurité et la durabilité du produit, car la surface revêtue finale est stable, inerte et exempte de produits chimiques de processus.

En fin de compte, la sécurité du dépôt physique en phase vapeur est un témoignage de l'ingénierie disciplinée et de l'excellence opérationnelle.

Tableau récapitulatif :

| Aspect de sécurité | Conclusion clé |

|---|---|

| Dangers du processus | Contenus dans des chambres à vide scellées et verrouillées. |

| Produit final | Les revêtements sont inertes, stables et améliorent la durabilité. |

| Sécurité opérationnelle | Repose sur des commandes d'ingénierie et des protocoles d'opérateurs formés. |

Assurez-vous que vos processus PVD sont sûrs et efficaces avec KINTEK. Nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute qualité, y compris les systèmes PVD conçus avec des fonctionnalités de sécurité robustes. Nos solutions aident les laboratoires à obtenir des revêtements fiables et sans contamination tout en respectant les normes de sécurité les plus élevées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire avec une technologie fiable et sûre.

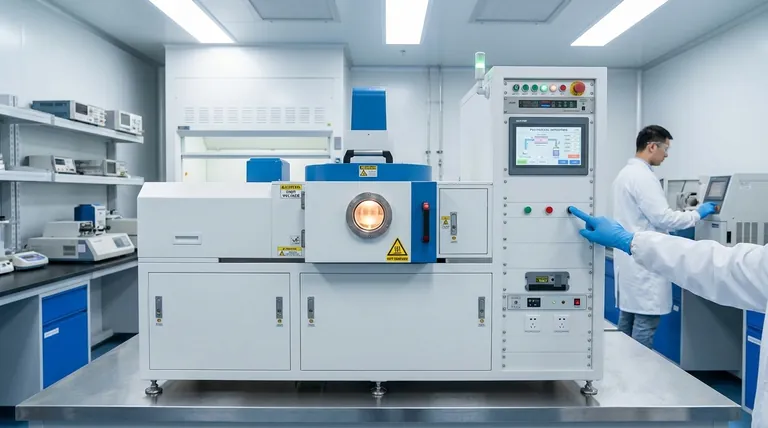

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température