En bref, non. La métallurgie des poudres est le nom de la méthode de fabrication entière, tandis que le frittage est une étape unique et critique de traitement thermique au sein de cette méthode. Pour le dire simplement, la métallurgie des poudres est la recette complète pour créer une pièce métallique à partir de poudre, et le frittage est l'acte spécifique de la "cuire" pour lui donner de la résistance.

Le frittage n'est pas un processus distinct de la métallurgie des poudres ; c'est l'étape thermique essentielle qui transforme une poudre compactée en un composant solide et fonctionnel. On ne peut pas avoir de métallurgie des poudres moderne sans frittage.

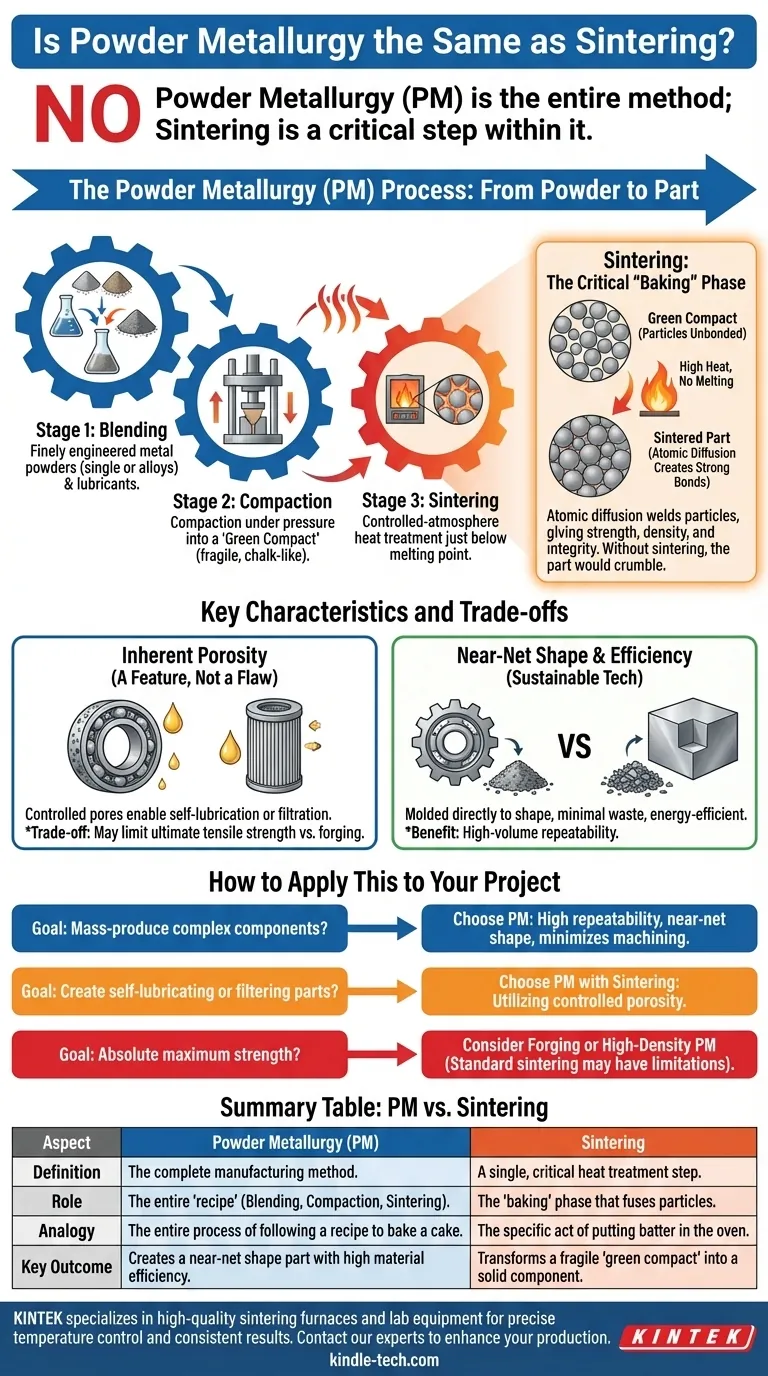

Le processus de métallurgie des poudres : de la poudre à la pièce

Pour comprendre la relation, il est utile de voir l'ensemble du flux de travail de la métallurgie des poudres (PM). C'est un processus précis, multi-étapes, utilisé pour créer des pièces "quasi-nettes", qui nécessitent peu ou pas d'usinage de finition.

Étape 1 : Mélange

Le processus commence non pas par un bloc de métal solide, mais par des poudres métalliques finement élaborées. Ces poudres peuvent être un métal unique ou un mélange de différents alliages et lubrifiants conçus pour obtenir des propriétés finales spécifiques.

Étape 2 : Compactage

Ensuite, la poudre mélangée est versée dans une matrice de haute précision. Une presse puissante compacte alors la poudre sous une pression immense pour lui donner la forme souhaitée. La pièce résultante est appelée un "compact vert". Elle conserve sa forme mais est fragile, d'une consistance similaire à celle d'un morceau de craie.

Étape 3 : Frittage

C'est l'étape décisive. Le compact vert est placé dans un four à atmosphère contrôlée et chauffé à une température juste en dessous du point de fusion du métal principal. La chaleur provoque la liaison et la fusion des particules de poudre individuelles au niveau atomique, un processus appelé diffusion.

Pourquoi le frittage est la phase de liaison critique

Le frittage est l'étape où une forme de poudre fragile acquiert la résistance et l'intégrité d'une pièce métallique solide. Sans cela, le compact vert s'effriterait simplement.

La science de la fusion sans fondre

Le frittage ne fait pas fondre le métal. Au lieu de cela, la haute température fournit l'énergie nécessaire aux atomes pour se déplacer à travers les surfaces des particules de poudre. Cette diffusion atomique crée de fortes liaisons métallurgiques, soudant efficacement les particules entre elles et réduisant considérablement les vides entre elles.

Le résultat : Résistance et intégrité

Ce processus de liaison est ce qui confère au composant final sa densité, sa dureté et sa résistance mécanique. Il transforme la pièce d'un compact vert délicat en un composant robuste et prêt à l'emploi, adapté aux applications exigeantes comme les engrenages automobiles, les sièges de soupape et les outils de coupe.

Comprendre les principales caractéristiques et compromis

La métallurgie des poudres, avec le frittage en son cœur, offre un ensemble unique d'avantages et de considérations par rapport à d'autres méthodes de fabrication comme le moulage ou le forgeage.

Porosité inhérente : Une caractéristique, pas un défaut

Le processus de frittage laisse des pores microscopiques. Cette porosité contrôlée est un avantage majeur pour certaines applications. Elle permet d'imprégner des pièces comme les roulements d'huile pour l'auto-lubrification ou de créer des filtres métalliques très efficaces.

Cependant, cette même porosité signifie qu'une pièce PM standard peut ne pas atteindre la même résistance à la traction ultime ou la même résistance aux chocs qu'un composant forgé entièrement dense.

Forme quasi-nette et efficacité des matériaux

Parce que les pièces sont moulées directement dans des formes complexes, la PM est une technologie "verte" ou durable. Elle produit très peu de déchets par rapport aux méthodes soustractives comme l'usinage, qui commencent par un grand bloc et enlèvent de la matière. Cela réduit également la consommation d'énergie, car le métal n'est jamais entièrement fondu.

Répétabilité à grand volume

Une fois l'outillage initial (la matrice) créé, le processus PM peut produire des millions de pièces très cohérentes avec une excellente précision dimensionnelle. Cela le rend extrêmement rentable pour les grandes séries de production courantes dans l'industrie automobile.

Comment appliquer cela à votre projet

Comprendre la distinction entre le processus PM global et l'étape de frittage vous aide à choisir la bonne solution de fabrication pour votre objectif.

- Si votre objectif principal est la production en masse de composants complexes : La métallurgie des poudres est un choix exceptionnel pour sa grande répétabilité et sa capacité à créer des formes quasi-nettes, ce qui minimise les coûts d'usinage secondaire.

- Si votre objectif principal est de créer des pièces auto-lubrifiantes ou filtrantes : La porosité inhérente et contrôlable obtenue par l'étape de frittage fait de la PM la technologie idéale et souvent la seule viable.

- Si votre objectif principal est la résistance maximale absolue et la résistance à la fatigue : Vous devrez peut-être envisager le forgeage ou des techniques PM spécialisées à haute densité, car la porosité résiduelle dans les pièces frittées standard peut être un facteur limitant.

En reconnaissant que le frittage est le cœur métallurgique du processus de métallurgie des poudres, vous pouvez mieux exploiter ses capacités distinctes pour résoudre vos défis d'ingénierie.

Tableau récapitulatif :

| Aspect | Métallurgie des poudres (PM) | Frittage |

|---|---|---|

| Définition | La méthode de fabrication complète pour créer des pièces à partir de poudre métallique. | Une étape unique et critique de traitement thermique au sein du processus PM. |

| Rôle | La "recette" entière, incluant le mélange, le compactage et le frittage. | La phase de "cuisson" qui fusionne les particules de poudre pour donner de la résistance à la pièce. |

| Analogie | L'ensemble du processus de suivi d'une recette pour faire un gâteau. | L'acte spécifique de mettre la pâte au four pour la cuire. |

| Résultat clé | Crée une pièce de forme quasi-nette avec une grande efficacité matérielle. | Transforme un "compact vert" fragile en un composant métallique solide. |

Besoin d'une solution robuste et rentable pour vos composants métalliques ?

Comprendre les nuances de la métallurgie des poudres et du frittage est essentiel pour choisir le bon processus de fabrication pour votre application. Que vous produisiez en masse des pièces complexes, créiez des roulements auto-lubrifiants ou exploriez des solutions économes en matériaux, le bon équipement est crucial.

KINTEK est spécialisé dans les fours de frittage et les équipements de laboratoire de haute qualité qui offrent le contrôle précis de la température et les résultats constants que vos projets exigent. Notre expertise vous aide à tirer pleinement parti des avantages de la métallurgie des poudres, de l'efficacité des matériaux à la répétabilité à grand volume.

Discutons de la manière dont nos solutions peuvent améliorer votre production : Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour votre laboratoire ou vos besoins de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les trois facteurs les plus importants dans le traitement thermique des matériaux ? Maîtriser la température, le temps et le refroidissement pour des propriétés supérieures

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- Quel métal ne peut PAS être brasé ? Surmonter la chimie de surface pour des joints solides

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que la technologie de pulvérisation cathodique ? Un guide du dépôt de couches minces de précision