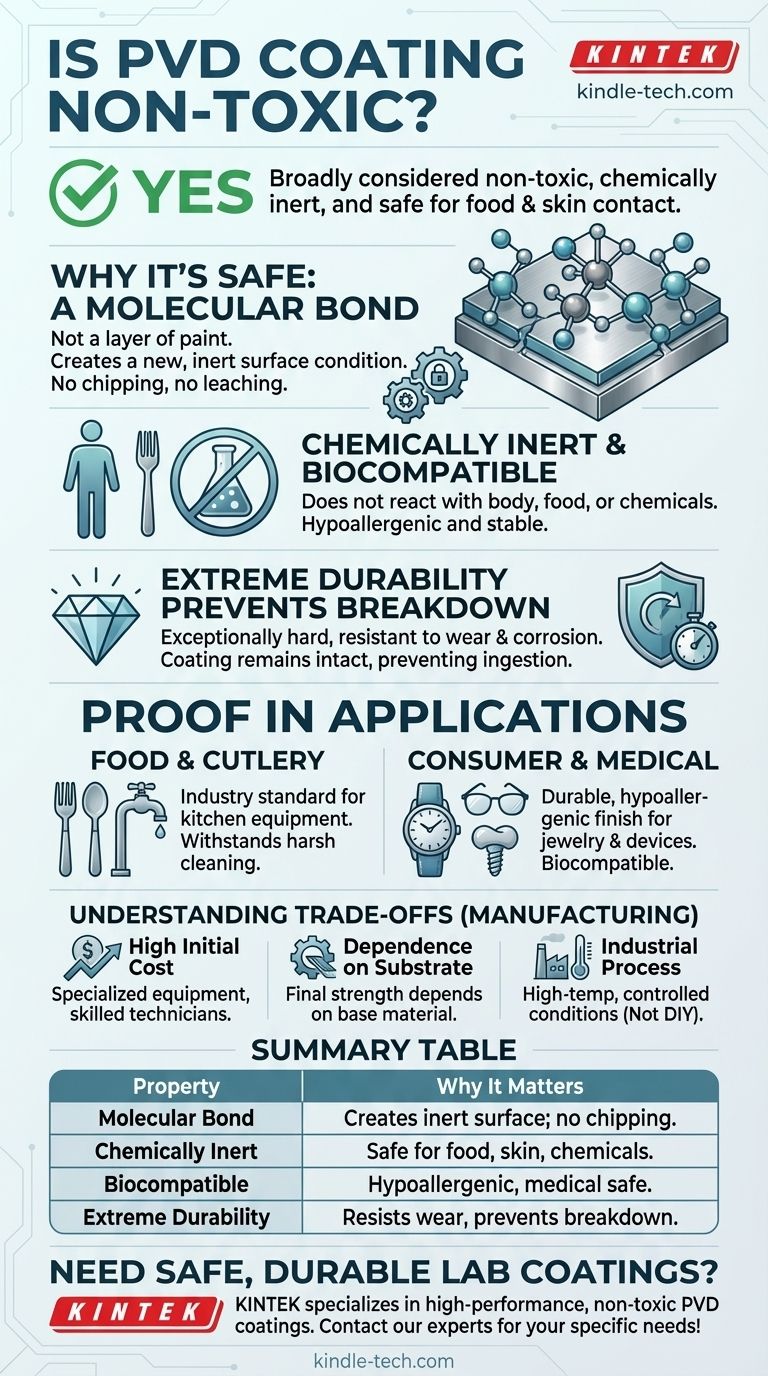

Oui, le revêtement PVD est généralement considéré comme non toxique, chimiquement inerte et sûr. Cette sécurité est une des principales raisons de son adoption généralisée dans les industries aux normes élevées, y compris la restauration, les dispositifs médicaux et les biens de consommation. Le processus crée une surface très durable et stable qui ne réagit pas avec son environnement, ce qui la rend sûre pour le contact direct avec les aliments et la peau.

La raison principale pour laquelle les revêtements PVD sont non toxiques est qu'ils forment une liaison moléculaire avec le matériau sous-jacent. Il ne s'agit pas d'une couche de peinture qui peut s'écailler ou se lixivier ; c'est une nouvelle condition de surface inerte, extrêmement stable, durable et souvent biocompatible.

Qu'est-ce qui garantit la sécurité des revêtements PVD ?

Pour comprendre pourquoi le PVD est sûr, il faut comprendre qu'il est fondamentalement différent des méthodes de revêtement traditionnelles comme la peinture ou la galvanoplastie.

Une liaison moléculaire, pas une couche

Le PVD, ou Dépôt Physique en Phase Vapeur, est un processus réalisé dans une chambre à vide poussé où un matériau solide est vaporisé puis déposé sur un substrat, atome par atome.

Cela crée un film incroyablement mince (0,5 à 5 microns) qui est lié au niveau moléculaire. Il est plus juste de le considérer comme la création d'une nouvelle condition de surface sur le métal plutôt que l'ajout d'une couche séparée par-dessus.

Chimiquement inerte et biocompatible

Les matériaux utilisés pour les revêtements PVD sont choisis pour leurs propriétés spécifiques, qui incluent souvent d'être chimiquement et biologiquement inertes.

Cela signifie qu'ils ne réagissent pas avec le corps humain, les aliments ou la plupart des produits chimiques courants. Cette stabilité explique pourquoi les articles revêtus de PVD sont fréquemment utilisés dans les cuisines commerciales et pour les applications médicales.

Une durabilité extrême empêche la dégradation

Les revêtements PVD sont exceptionnellement durs et très résistants à la corrosion, à l'oxydation et à l'usure. Cette durabilité est un élément clé de leur profil de sécurité.

Comme la surface ne se raye pas, ne s'écaille pas et ne se corrode pas facilement, il n'y a aucun mécanisme permettant au matériau de revêtement de se détacher et d'être ingéré ou absorbé. Le revêtement reste là où il est censé être.

Applications courantes comme preuve de sécurité

Les industries qui dépendent des revêtements PVD sont une preuve solide de leur nature non toxique et stable.

Industrie alimentaire et de la coutellerie

Les revêtements PVD sont largement utilisés sur la coutellerie, les robinets et les équipements de cuisine commerciale. Leur capacité à résister à une utilisation constante, à un nettoyage rigoureux et au contact direct avec les aliments en fait une norme industrielle à des fins décoratives et fonctionnelles.

Biens de consommation et bijoux

Des montres aux montures de lunettes, le PVD offre une finition durable et hypoallergénique. Sa biocompatibilité garantit que le revêtement lui-même ne causera pas d'irritation cutanée, une préoccupation courante avec les bijoux plaqués ou revêtus.

Comprendre les compromis

Bien que le produit final soit exceptionnellement sûr, le processus PVD lui-même présente des caractéristiques et des limitations spécifiques. Les compromis sont liés à la fabrication, et non à la toxicité.

Coût initial et complexité élevés

Le processus PVD nécessite un équipement spécialisé et coûteux, y compris une grande chambre à vide, et doit être effectué par des techniciens hautement qualifiés. Cela rend le coût initial plus élevé que pour les finitions traditionnelles.

Dépendance au substrat

Les propriétés finales d'un objet revêtu de PVD sont une combinaison du revêtement et du matériau de base sous-jacent. Le revêtement ajoute de la dureté et une résistance à la corrosion, mais la résistance globale de l'objet est toujours déterminée par le métal sur lequel il est appliqué, comme l'acier inoxydable ou le titane.

Un processus industriel

Le PVD n'est pas une application à faire soi-même. C'est un processus industriel à haute température (250°C à 750°C) qui doit être réalisé dans des conditions étroitement contrôlées pour assurer une bonne liaison moléculaire et une finition constante.

Faire le bon choix pour votre objectif

La nature non toxique du revêtement PVD en fait un choix supérieur pour de nombreuses applications, mais votre objectif spécifique déterminera sa valeur.

- Si votre objectif principal est la sécurité alimentaire : la coutellerie et les ustensiles de cuisine revêtus de PVD sont un excellent choix en raison de leur inertie et de leur durabilité, garantissant qu'aucun matériau ne s'infiltre dans vos aliments.

- Si votre objectif principal est le contact avec la peau : recherchez des produits annonçant des revêtements PVD biocompatibles, en particulier pour les montres ou les bijoux, afin d'obtenir une finition durable et hypoallergénique.

- Si votre objectif principal est l'impact environnemental : le PVD est considéré comme un processus plus respectueux de l'environnement que de nombreuses méthodes de revêtement traditionnelles comme la galvanoplastie, produisant moins de déchets nocifs.

En fin de compte, choisir un produit revêtu de PVD signifie choisir une finition conçue pour une sécurité et une longévité supérieures.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important |

|---|---|

| Liaison moléculaire | Crée une nouvelle surface inerte ; ne s'écaille pas et ne se lixivie pas comme la peinture. |

| Chimiquement inerte | Ne réagit pas avec les aliments, la peau ou les produits chimiques, assurant la sécurité. |

| Biocompatible | Hypoallergénique et sûr pour un contact prolongé avec la peau et un usage médical. |

| Durabilité extrême | Résiste à l'usure et à la corrosion, empêchant la dégradation du matériau. |

Besoin d'un revêtement sûr et durable pour votre équipement ou vos consommables de laboratoire ? KINTEK est spécialisé dans les revêtements PVD haute performance qui sont non toxiques, chimiquement inertes et parfaits pour les environnements de laboratoire exigeants. Assurez la sécurité et la longévité de votre équipement — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils