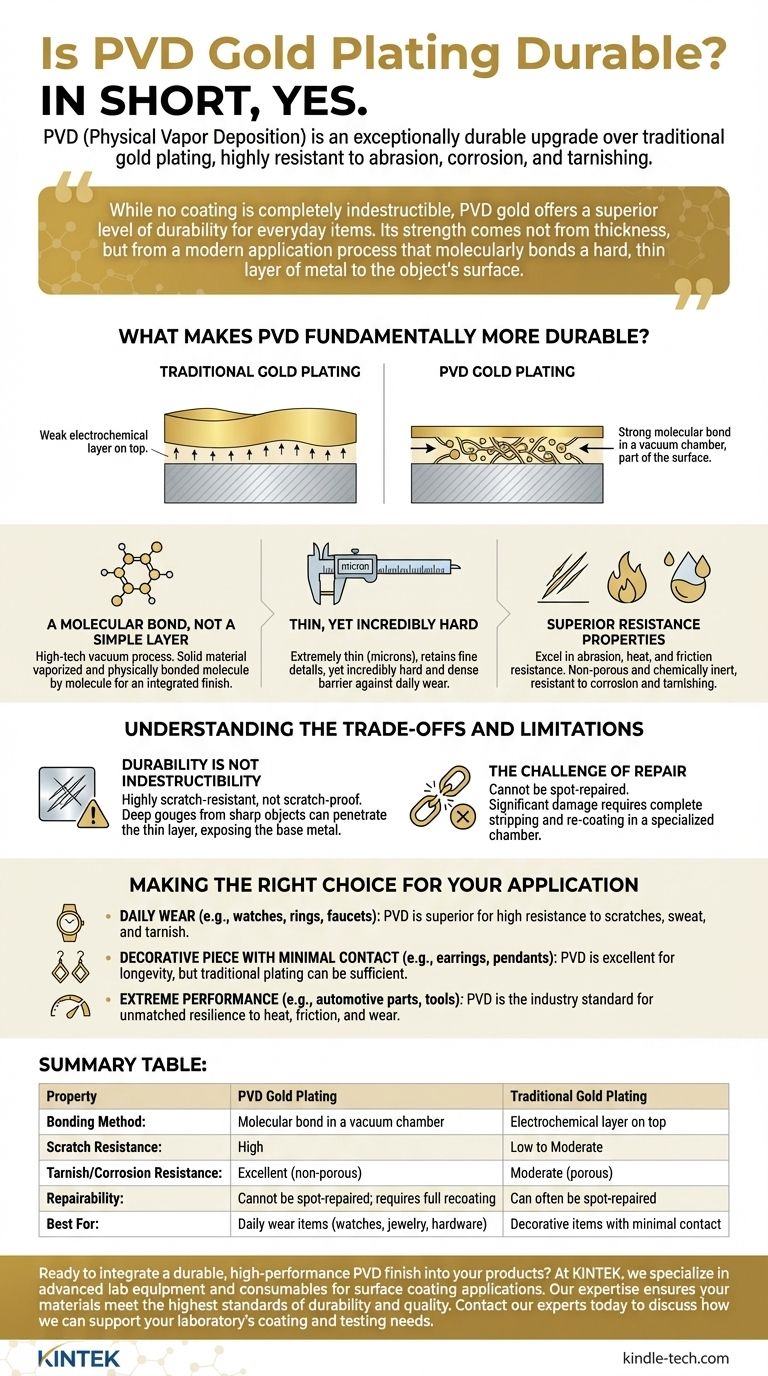

En bref, oui. Le placage or PVD (Dépôt Physique en Phase Vapeur) est exceptionnellement durable et représente une amélioration significative par rapport aux méthodes traditionnelles de placage or. Il est très résistant à l'abrasion, à la corrosion et à l'oxydation, ce qui en fait une finition privilégiée pour les articles soumis à une utilisation fréquente. Ce procédé crée une finition fondamentalement plus solide et plus intégrée au métal de base.

Bien qu'aucun revêtement ne soit totalement indestructible, l'or PVD offre un niveau de durabilité supérieur pour les objets du quotidien. Sa force ne vient pas de son épaisseur, mais d'un processus d'application moderne qui lie moléculairement une couche métallique dure et mince à la surface de l'objet.

Qu'est-ce qui rend le PVD fondamentalement plus durable ?

La durabilité du PVD n'est pas seulement une amélioration progressive ; elle découle d'un processus scientifique complètement différent de celui du galvanoplastie traditionnelle.

Une liaison moléculaire, pas une simple couche

Le placage or traditionnel utilise un processus électrochimique pour déposer une couche molle d'or sur une surface. Cette couche repose sur le métal de base et présente une liaison relativement faible.

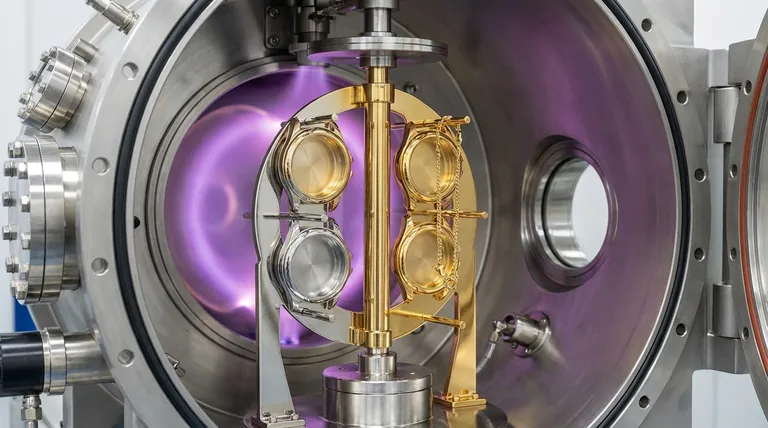

Le PVD, en revanche, se déroule dans une chambre à vide de haute technologie. Un matériau solide (souvent une combinaison de titane et d'autres éléments pour créer la couleur or) est vaporisé en plasma, puis lié physiquement au substrat, molécule par molécule.

Ceci crée une finition extrêmement solide et intégrée qui fait partie de la surface elle-même, au lieu de simplement reposer dessus.

Mince, mais incroyablement dur

Les revêtements PVD sont extrêmement minces, souvent mesurés en microns. Cela permet au produit de conserver parfaitement sa forme, sa texture et ses détails fins d'origine.

Malgré cette finesse, le revêtement est incroyablement dur et dense. Il fournit une barrière résistante qui est très résistante aux rayures et aux éraflures de l'usure quotidienne.

Propriétés de résistance supérieures

Le processus aboutit à une finition qui excelle dans plusieurs domaines. Les revêtements PVD présentent une grande résistance à l'abrasion, à la chaleur et à la friction.

Crucialement, le revêtement est également non poreux et chimiquement inerte, ce qui le rend très résistant à la corrosion et à l'oxydation qui peuvent affecter les articles plaqués traditionnels lorsqu'ils sont exposés à la sueur, aux produits chimiques ou aux éléments.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, vous devez également comprendre où se situent les limites du PVD. L'objectivité exige de reconnaître qu'aucune finition n'est parfaite.

La durabilité n'est pas l'indestructibilité

Bien que très résistant, un revêtement PVD peut toujours être endommagé. Une rayure profonde causée par un objet pointu ou abrasif peut pénétrer la fine couche et exposer le métal de base en dessous.

Il est mieux décrit comme hautement résistant aux rayures, mais pas anti-rayures. Des chocs agressifs ou le frottement contre un matériau plus dur peuvent compromettre la finition.

Le défi de la réparation

C'est peut-être la limitation la plus significative. Contrairement à certaines finitions traditionnelles, un revêtement PVD endommagé ne peut pas être réparé par petites touches.

Si le revêtement est considérablement endommagé, l'objet entier devrait être décaper et entièrement re-revêtu dans une chambre PVD spécialisée. Pour la plupart des biens de consommation, ce n'est pas une option pratique ou rentable.

La couleur est le revêtement

Il est important de se rappeler que « l'or » est une couche de surface très mince. Si vous parvenez à rayer le revêtement PVD, la couleur du métal de base sous-jacent (souvent de l'acier inoxydable ou du titane) apparaîtra.

Faire le bon choix pour votre application

Votre décision doit être basée sur l'usage prévu de l'article et vos attentes en matière de performance.

- Si votre objectif principal est l'usure quotidienne (par exemple, montres, bagues, robinets) : Le PVD est le choix supérieur pour sa haute résistance aux rayures, à la sueur et à l'oxydation.

- Si votre objectif principal est une pièce décorative avec un contact minimal (par exemple, boucles d'oreilles, pendentifs) : Bien que le PVD reste un excellent choix pour la longévité, le placage traditionnel peut suffire pour les articles qui ne sont pas soumis à une usure constante.

- Si votre objectif principal est la performance extrême (par exemple, pièces automobiles, outils) : Le PVD est la norme de l'industrie précisément en raison de sa résilience inégalée à la chaleur, à la friction et à l'usure.

En comprenant son processus et ses propriétés, vous pouvez choisir en toute confiance le PVD pour une finition à la fois belle et conçue pour résister aux rigueurs de son utilisation prévue.

Tableau récapitulatif :

| Propriété | Placage or PVD | Placage or traditionnel |

|---|---|---|

| Méthode de liaison | Liaison moléculaire dans une chambre à vide | Couche électrochimique par-dessus |

| Résistance aux rayures | Élevée | Faible à Modérée |

| Résistance à l'oxydation/corrosion | Excellente (non poreux) | Modérée (poreux) |

| Réparabilité | Ne peut pas être réparé par petites touches ; nécessite un re-revêtement complet | Peut souvent être réparé par petites touches |

| Idéal pour | Articles d'usage quotidien (montres, bijoux, quincaillerie) | Articles décoratifs avec contact minimal |

Prêt à intégrer une finition PVD durable et haute performance dans vos produits ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les applications de revêtement de surface. Notre expertise garantit que vos matériaux répondent aux normes les plus élevées de durabilité et de qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement et de test de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces