Oui, la pulvérisation cathodique est une méthode principale utilisée dans la catégorie plus large de la Déposition Physique en Phase Vapeur (PVD). Ce n'est pas un processus séparé ou concurrent, mais plutôt un mécanisme physique spécifique utilisé pour transférer des atomes d'un matériau source (la « cible ») sur une surface (le « substrat ») pour former un film mince. La pulvérisation cathodique est l'une des techniques les plus courantes et les plus polyvalentes pour réaliser la déposition physique en phase vapeur.

La distinction fondamentale est que la PVD est la catégorie de processus qui déplacent physiquement la matière sous vide, tandis que la pulvérisation cathodique est une méthode spécifique au sein de cette catégorie qui utilise le bombardement ionique à haute énergie pour éjecter des atomes d'une source.

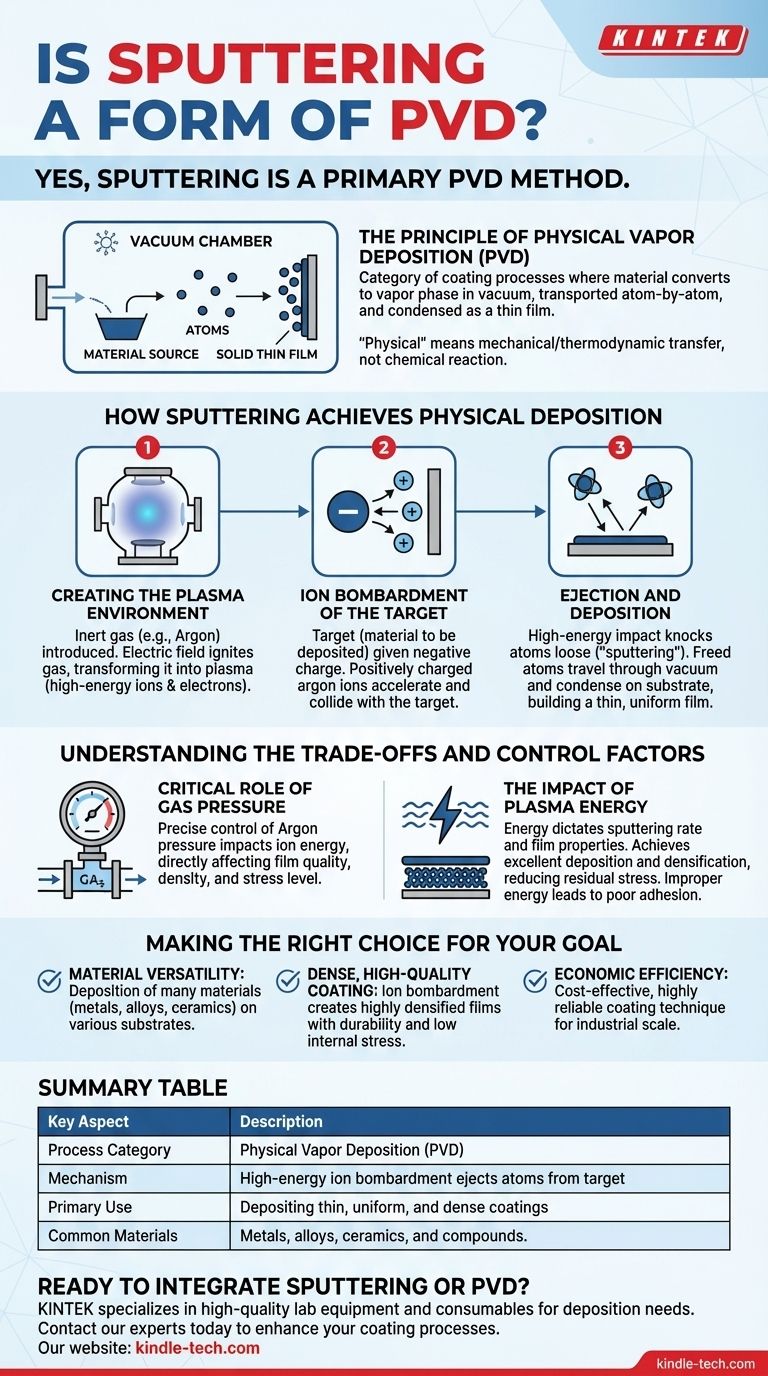

Le Principe de la Déposition Physique en Phase Vapeur (PVD)

La PVD décrit une famille de processus de revêtement où un matériau est converti en phase vapeur dans un environnement sous vide, transporté atome par atome à travers ce vide, puis condensé sur un substrat sous forme de film mince solide. La partie « physique » du nom signifie que le transfert de matière se produit par des moyens mécaniques ou thermodynamiques, et non par une réaction chimique.

Comment la Pulvérisation Cathodique Réalise la Déposition Physique

La pulvérisation cathodique est un exemple classique de processus PVD. Elle implique une série d'étapes physiques contrôlées pour désolidariser et déposer des atomes.

Étape 1 : Création de l'Environnement Plasma

Le processus commence par l'introduction d'un gaz inerte, généralement de l'argon, dans une chambre à vide. Un champ électrique est ensuite appliqué, ce qui enflamme le gaz et le transforme en plasma — un état de la matière à haute énergie contenant des ions chargés positivement et des électrons libres.

Étape 2 : Bombardement Ionique de la Cible

Le matériau à déposer, connu sous le nom de cible, reçoit une charge électrique négative. Cela attire les ions argon chargés positivement du plasma, les faisant accélérer et entrer en collision avec la surface de la cible avec une force significative.

Étape 3 : Éjection et Déposition

L'impact à haute énergie de ces ions déloge physiquement des atomes du matériau cible. Cette éjection d'atomes est l'effet de « pulvérisation cathodique ». Ces atomes libérés traversent ensuite la chambre à vide jusqu'à ce qu'ils se déposent et se condensent sur le substrat, formant progressivement un film mince et uniforme.

Comprendre les Compromis et les Facteurs de Contrôle

Bien que puissante, la qualité d'un film pulvérisé n'est pas automatique. Elle dépend entièrement d'un contrôle précis des paramètres du processus.

Le Rôle Critique de la Pression du Gaz

La pression du gaz de pulvérisation (argon) doit être soigneusement contrôlée. Une pression trop élevée ou trop faible modifiera l'énergie des ions bombardants, ce qui a un impact direct sur la qualité, la densité et le niveau de contrainte du film mince résultant.

L'Impact de l'Énergie du Plasma

L'énergie du plasma dicte le taux de pulvérisation et les propriétés du revêtement déposé. Le processus permet une excellente déposition et aide à densifier le film mince, ce qui peut réduire la contrainte résiduelle et améliorer les performances. Cependant, des niveaux d'énergie inappropriés peuvent entraîner une mauvaise adhérence ou des caractéristiques de film indésirables.

Faire le Bon Choix pour Votre Objectif

Comprendre la pulvérisation cathodique comme une technique P-V-D aide à clarifier ses avantages pour des applications spécifiques.

- Si votre objectif principal est la polyvalence des matériaux : La pulvérisation cathodique est un excellent choix, car elle permet le dépôt d'une multitude de matériaux différents, y compris des métaux, des alliages et des céramiques, sur une grande variété de substrats.

- Si votre objectif principal est de créer un revêtement dense et de haute qualité : Le bombardement ionique inhérent à la pulvérisation cathodique aide à créer des films hautement densifiés, ce qui en fait une option supérieure pour les applications nécessitant durabilité et faible contrainte interne.

- Si votre objectif principal est l'efficacité économique à l'échelle industrielle : La pulvérisation cathodique est une technique de revêtement standard, rentable et très fiable qui a été largement adoptée dans de nombreuses industries.

En comprenant la pulvérisation cathodique comme un mécanisme central de la PVD, vous pouvez mieux sélectionner la technique de dépôt précise pour vos besoins matériels et applicatifs spécifiques.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Catégorie de Processus | Déposition Physique en Phase Vapeur (PVD) |

| Mécanisme | Le bombardement ionique à haute énergie (pulvérisation cathodique) éjecte des atomes d'une cible. |

| Utilisation Principale | Déposer des revêtements minces, uniformes et denses sur des substrats. |

| Matériaux Courants | Métaux, alliages, céramiques et autres composés. |

Prêt à intégrer la pulvérisation cathodique ou d'autres techniques PVD dans votre flux de travail de laboratoire ?

KINTEK se spécialise dans les équipements et consommables de laboratoire de haute qualité pour tous vos besoins de déposition. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise garantit que vous obtiendrez les résultats précis et fiables que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de revêtement et faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité