Pour être clair, le sputtering est une forme de dépôt physique en phase vapeur (PVD). C'est fondamentalement un processus physique où des ions de haute énergie bombardent un matériau source solide, appelé cible, pour déloger physiquement des atomes qui se déposent ensuite sur un substrat. Il se distingue du dépôt chimique en phase vapeur (CVD), qui repose sur des réactions chimiques pour former un film.

La distinction fondamentale réside dans la manière dont le matériau est acheminé vers le substrat. Le PVD, y compris le sputtering, transporte physiquement les atomes d'une source solide vers le substrat. Le CVD utilise des gaz précurseurs chimiques qui réagissent à la surface du substrat pour créer le matériau souhaité.

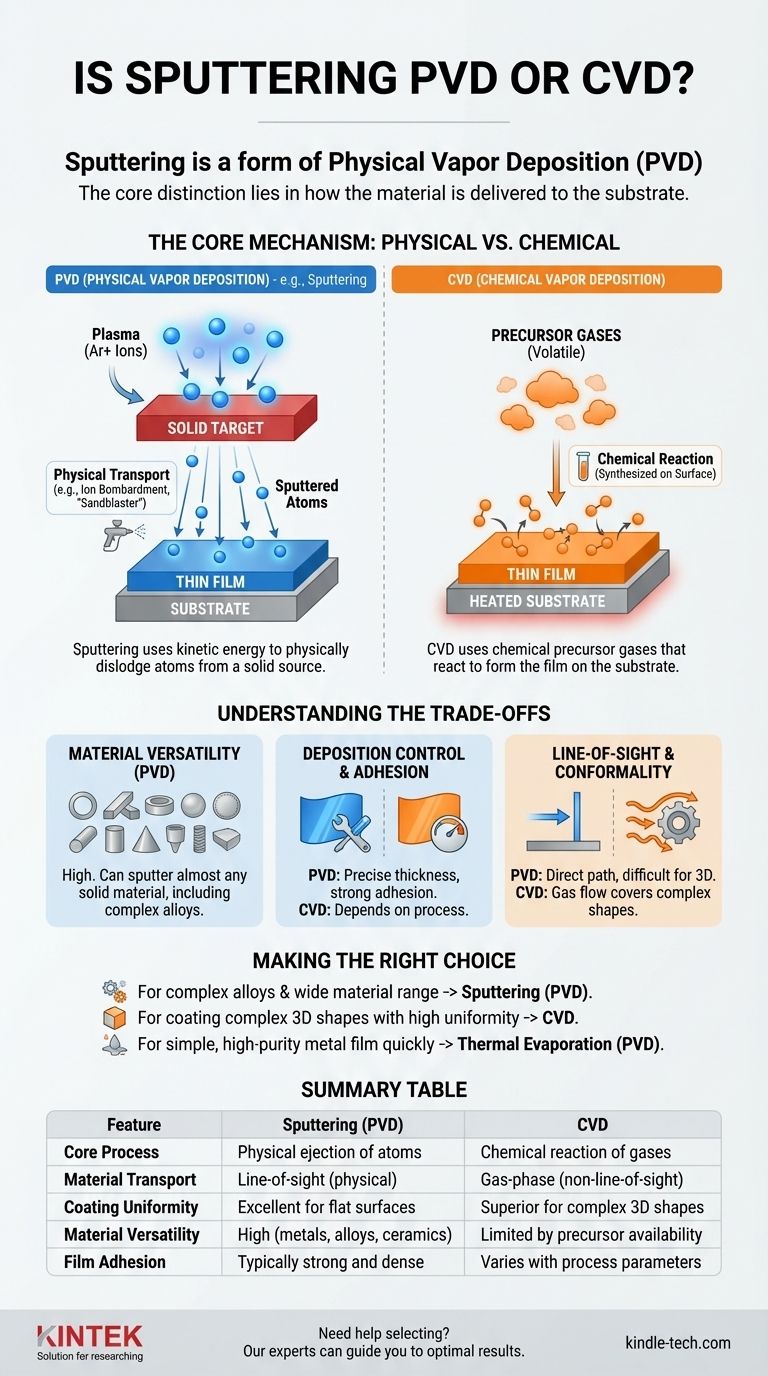

Le mécanisme central : dépôt physique contre dépôt chimique

Pour vraiment comprendre pourquoi le sputtering est du PVD, vous devez saisir la différence entre un processus de dépôt physique et un processus de dépôt chimique. Le nom lui-même détient la clé.

Comment fonctionne le sputtering (un processus physique)

Le sputtering commence par la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon, dans une chambre à vide. Ce plasma contient des ions argon chargés positivement.

Un champ électrique accélère ces ions, les faisant entrer en collision avec le matériau source (la « cible ») avec une grande force.

Considérez cela comme un sablage microscopique. Chaque impact d'ion a suffisamment d'énergie pour arracher physiquement des atomes de la surface de la cible. Ces atomes éjectés traversent la chambre et se condensent sur le substrat, formant une couche mince couche par couche.

La caractéristique déterminante du PVD

Le dépôt physique en phase vapeur est une famille de procédés définis par ce mécanisme : un matériau solide est converti en une phase vapeur puis transporté pour se condenser sur un substrat.

Le sputtering réalise cette vaporisation par énergie cinétique (bombardement ionique). Une autre méthode PVD courante, l'évaporation thermique, y parvient par énergie thermique (chauffage du matériau jusqu'à ce qu'il s'évapore). Dans les deux cas, le matériau lui-même est déplacé physiquement, non créé chimiquement.

En quoi le CVD diffère-t-il (un processus chimique)

Le dépôt chimique en phase vapeur est entièrement différent. Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction.

Ces gaz se décomposent ou réagissent entre eux à la surface d'un substrat chauffé, laissant derrière eux un film solide. Le matériau du film est synthétisé directement sur le substrat par une réaction chimique, et non transporté à partir d'une cible source.

Comprendre les compromis

Choisir entre PVD et CVD implique de comprendre leurs avantages et limites inhérents, qui découlent directement de leur nature physique ou chimique.

Polyvalence des matériaux

Le sputtering (PVD) est exceptionnellement polyvalent. Presque tous les matériaux pouvant être fabriqués sous forme de cible solide — y compris les métaux purs, les alliages et même certains composés céramiques — peuvent être soumis au sputtering.

Le CVD, en revanche, nécessite des produits chimiques précurseurs spécifiques, souvent complexes et parfois dangereux, qui peuvent réagir de manière fiable pour former le film souhaité.

Contrôle du dépôt et adhérence

Le sputtering offre un excellent contrôle sur l'épaisseur et l'uniformité du film. L'énergie élevée des atomes pulvérisés se traduit également généralement par des films denses avec une forte adhérence au substrat.

Limitation de la ligne de visée

Un défi clé pour la plupart des procédés PVD, y compris le sputtering, est qu'ils sont en « ligne de visée ». Les atomes pulvérisés voyagent en lignes relativement droites de la cible au substrat. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Étant donné que le CVD repose sur le transport de gaz, il peut souvent fournir des revêtements plus « conformes » qui couvrent les géométries complexes plus uniformément.

Faire le bon choix pour votre objectif

La décision d'utiliser le sputtering ou une autre méthode dépend entièrement des exigences de l'application.

- Si votre objectif principal est de déposer une large gamme de matériaux, y compris des alliages complexes : Le sputtering (PVD) est un excellent choix hautement contrôlable en raison de son utilisation de cibles physiques.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une grande uniformité : Le dépôt chimique en phase vapeur (CVD) peut être plus approprié, car la réaction chimique peut se produire sur toutes les surfaces exposées.

- Si votre objectif principal est de déposer rapidement un film métallique simple et de haute pureté : L'évaporation thermique (une autre méthode PVD) peut parfois être une alternative plus simple et plus rapide au sputtering.

Comprendre cette distinction fondamentale entre les processus physiques et chimiques vous permet de choisir la bonne technologie de couche mince pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Sputtering (PVD) | CVD |

|---|---|---|

| Processus de base | Éjection physique d'atomes à partir d'une cible | Réaction chimique des gaz précurseurs sur le substrat |

| Transport du matériau | Ligne de visée | Phase gazeuse (sans ligne de visée) |

| Uniformité du revêtement | Excellente pour les surfaces planes | Supérieure pour les formes 3D complexes |

| Polyvalence des matériaux | Élevée (métaux, alliages, céramiques) | Limitée par la disponibilité des précurseurs |

| Adhérence du film | Généralement forte et dense | Varie selon les paramètres du processus |

Besoin d'aide pour choisir la bonne technologie de dépôt pour votre application ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à choisir entre les systèmes PVD (comme le sputtering) et CVD pour obtenir des résultats de couches minces optimaux pour vos matériaux et géométries spécifiques. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température