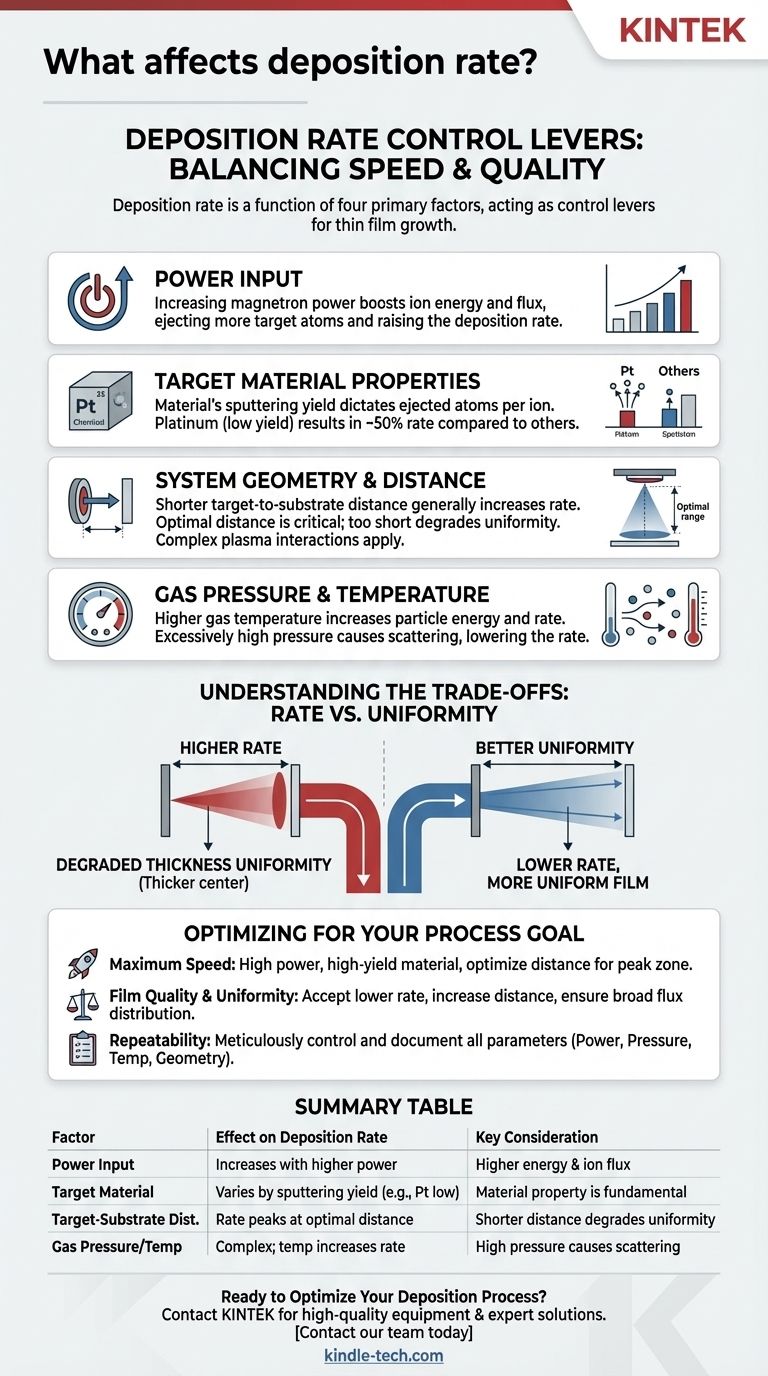

Fondamentalement, le taux de dépôt est fonction de quatre facteurs principaux : la puissance appliquée au système, le matériau spécifique de la cible, la géométrie physique entre la cible et le substrat, et l'environnement gazeux (pression et température). Chacune de ces variables agit comme un levier de commande, influençant directement la vitesse à laquelle un film mince est déposé.

Le défi central dans le contrôle du taux de dépôt n'est pas seulement de maximiser la vitesse, mais d'équilibrer la génération de vapeur à partir du matériau source avec son transport efficace et uniforme vers le substrat. Chaque ajustement de paramètre comporte un compromis critique, le plus souvent entre la vitesse de dépôt et la qualité du film.

Les leviers fondamentaux du taux de dépôt

Pour contrôler efficacement votre processus, vous devez comprendre comment chaque variable indépendante impacte le résultat final. Ces facteurs fonctionnent de concert, et non isolément.

Apport de puissance

L'augmentation de la puissance du magnétron augmente directement l'énergie et le flux d'ions bombardant le matériau cible.

Ce bombardement plus agressif éjecte un plus grand nombre d'atomes cibles par unité de temps, ce qui augmente à son tour le nombre d'atomes arrivant sur le substrat, augmentant ainsi le taux de dépôt.

Propriétés du matériau cible

Le type de matériau déposé est un facteur fondamental. Différents matériaux ont un rendement de pulvérisation différent, qui est le nombre d'atomes éjectés pour chaque ion incident.

Par exemple, une cible de platine a un rendement de pulvérisation inférieur à celui de nombreux autres métaux courants. Par conséquent, elle produira environ la moitié du taux de dépôt dans des conditions par ailleurs identiques.

Géométrie du système et distance

L'espacement physique dans la chambre de dépôt est crucial. En général, une distance cible-substrat plus courte augmente le taux de dépôt car moins d'atomes pulvérisés sont perdus sur les parois de la chambre.

Cependant, la relation n'est pas parfaitement linéaire. Le taux atteint souvent un maximum à une distance optimale (par exemple, environ 7 mm au-dessus de l'électrode dans certains systèmes) avant de potentiellement diminuer à nouveau. Cela est dû à des interactions complexes au sein de la gaine de plasma près du substrat.

Pression et température du gaz

L'environnement à l'intérieur de la chambre joue un rôle clé. L'augmentation de la température du gaz peut augmenter l'énergie des particules et contribuer à un taux de dépôt plus élevé.

Inversement, la pression du gaz a un effet plus complexe. Bien qu'une certaine pression soit nécessaire pour maintenir le plasma, une pression excessivement élevée réduit le libre parcours moyen des atomes pulvérisés, provoquant leur diffusion accrue, ce qui peut abaisser le taux de dépôt sur le substrat.

Comprendre les compromis : Taux vs Uniformité

Atteindre le taux de dépôt le plus élevé possible se fait souvent au détriment d'autres propriétés critiques du film, en particulier l'uniformité.

Le dilemme de la distance

Bien que la réduction de la distance cible-substrat augmente le taux, elle dégrade presque toujours l'uniformité de l'épaisseur.

Une distance plus courte crée un flux de dépôt plus concentré, en forme de cône, rendant le film plus épais au centre et plus mince sur les bords.

L'effet de la zone d'érosion

La taille de la zone d'érosion sur la cible — la zone à partir de laquelle le matériau est activement pulvérisé — est un moteur principal de la distribution du dépôt.

Une zone d'érosion plus petite et plus focalisée peut entraîner un taux élevé au centre, mais se traduit par une mauvaise uniformité du film sur le substrat.

Optimisation pour l'objectif de votre processus

Vos paramètres idéaux dépendront entièrement de ce que vous privilégiez pour votre application spécifique.

- Si votre objectif principal est la vitesse maximale : Utilisez une puissance élevée, sélectionnez un matériau cible avec un rendement de pulvérisation élevé et optimisez soigneusement la distance cible-substrat pour trouver la zone de dépôt maximale.

- Si votre objectif principal est la qualité et l'uniformité du film : Acceptez un taux plus faible en augmentant la distance cible-substrat et en vous assurant que la géométrie de votre système favorise une distribution large et uniforme du flux de matériau.

- Si votre objectif principal est la répétabilité : Contrôlez et documentez méticuleusement tous les paramètres — puissance, pression, température et géométrie — car leur interaction définit le résultat final.

En comprenant ces principes, vous obtenez un contrôle direct sur l'équilibre entre l'efficacité du dépôt et la qualité finale du film.

Tableau récapitulatif :

| Facteur | Effet sur le taux de dépôt | Considération clé |

|---|---|---|

| Apport de puissance | Augmente le taux avec une puissance plus élevée | Énergie et flux d'ions plus élevés |

| Matériau cible | Varie selon le rendement de pulvérisation (ex : Pt est faible) | La propriété du matériau est fondamentale |

| Distance cible-substrat | Le taux atteint un pic à une distance optimale | Une distance plus courte peut dégrader l'uniformité |

| Pression/Température du gaz | Effet complexe ; la température peut augmenter le taux | Une pression élevée peut provoquer une dispersion |

Prêt à optimiser votre processus de dépôt ?

Comprendre les compromis entre le taux de dépôt et la qualité du film est crucial pour le succès de votre laboratoire. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour un dépôt de film mince précis. Que votre priorité soit la vitesse maximale, une uniformité supérieure ou des résultats reproductibles, nos experts peuvent vous aider à sélectionner les cibles de pulvérisation appropriées et à configurer votre système pour des performances optimales.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels