Essentiellement, un four à chargement discontinu (ou four batch) est un système de chauffage industriel qui traite une seule charge discrète de matériau à la fois. Le matériau est chargé dans une chambre, la porte est scellée pour créer un environnement fermé, le cycle de chauffage est terminé, puis la charge entière est retirée avant que la suivante ne puisse commencer.

La valeur fondamentale d'un four à chargement discontinu réside dans sa flexibilité et son contrôle environnemental. Il est conçu pour gérer des besoins de production variés et des processus sensibles où chaque charge nécessite un cycle de chauffage spécifique et contrôlé, plutôt qu'un flux continu à grand volume.

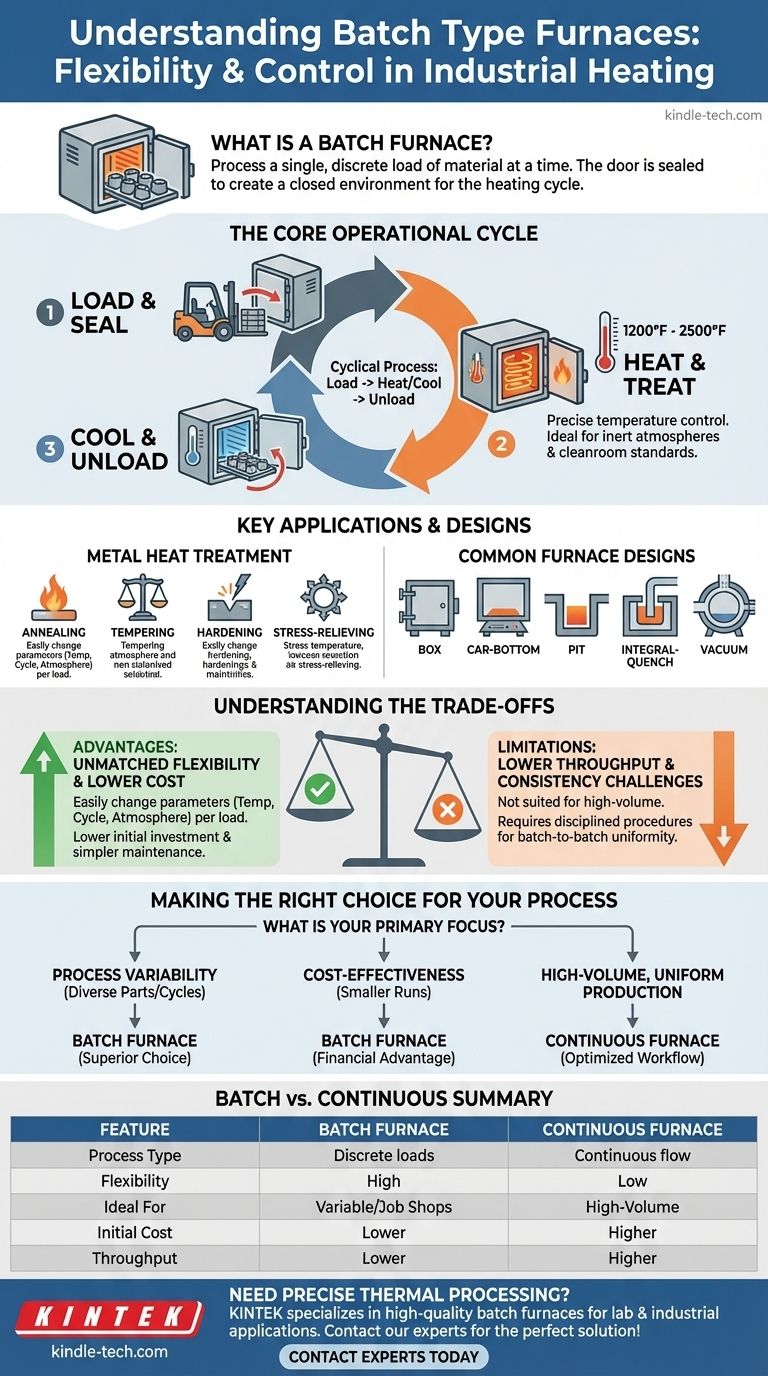

Comment fonctionne un four à chargement discontinu

Un four à chargement discontinu fonctionne selon un principe simple et cyclique. Sa conception privilégie le contrôle d'un seul lot de matériau plutôt qu'un débit continu.

Le principe fondamental : Traitement par lots

L'ensemble du processus est centré sur le "lot". Les matériaux sont chargés ensemble, traités comme une seule unité tout au long du cycle de chauffage et de refroidissement, puis déchargés ensemble.

Cette méthode est fondamentalement différente d'un four continu, où les matériaux sont constamment acheminés à travers des zones de chauffage et de refroidissement sur un convoyeur.

Création d'un environnement contrôlé

Une fois la porte fermée, la chambre de chauffage est complètement isolée de l'environnement extérieur. C'est une caractéristique essentielle.

Cette conception scellée rend les fours à chargement discontinu parfaitement adaptés aux processus nécessitant une atmosphère inerte (pour éviter l'oxydation) ou le respect de normes strictes de salles blanches.

Le cycle de chauffage et de refroidissement

Le profil de température d'un four à chargement discontinu peut être contrôlé et ajusté avec précision pour chaque nouvelle charge. Le four chauffe jusqu'à des températures comprises entre 650°C et 1370°C (1200°F et 2500°F), maintient la température pendant une durée spécifiée, puis refroidit avant que le lot ne soit retiré.

Applications clés et types de fours

Les fours à chargement discontinu sont la pierre angulaire de nombreuses industries de traitement thermique, en particulier là où la précision et l'adaptabilité sont requises.

Traitement thermique des métaux

L'application la plus courante est le traitement thermique des métaux. Cela inclut des processus comme le recuit, le revenu, le durcissement et la relaxation des contraintes, où un contrôle précis de la température est primordial.

Conceptions de fours courantes

Plusieurs conceptions existent pour s'adapter à différentes tailles de pièces et exigences de chargement. Les types courants incluent les fours à caisson, à sole mobile, à fosse, à trempe intégrale et sous vide.

Comprendre les compromis

Choisir un four à chargement discontinu implique de peser ses avantages significatifs en termes de flexibilité et de coût par rapport à ses limitations inhérentes en volume de production.

Avantage : Flexibilité inégalée

La plus grande force d'un four à chargement discontinu est son adaptabilité. Vous pouvez facilement modifier la température, le temps de cycle et l'atmosphère entre chaque charge, ce qui le rend idéal pour les ateliers de fabrication ou les produits aux spécifications diverses.

Avantage : Coût et entretien réduits

Généralement, les fours à chargement discontinu sont moins complexes mécaniquement que leurs homologues continus. Cela se traduit par un investissement initial plus faible et un entretien courant plus simple et moins coûteux.

Limitation : Débit inférieur

La nature cyclique du chargement, du chauffage et du déchargement signifie que les fours à chargement discontinu ne conviennent pas à une production standardisée à grand volume. Le processus est intrinsèquement intermittent.

Limitation : Cohérence d'un lot à l'autre

Bien que l'environnement au sein d'un seul lot soit très contrôlé, assurer une cohérence parfaite d'un lot à l'autre nécessite des procédures opérationnelles rigoureuses.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production spécifiques et de la nature des pièces que vous traitez.

- Si votre objectif principal est la variabilité des processus : Un four à chargement discontinu est le choix supérieur pour gérer diverses pièces avec des exigences de chauffage différentes dans chaque charge.

- Si votre objectif principal est la rentabilité pour de petites séries : L'investissement initial plus faible et l'entretien plus simple d'un four à chargement discontinu offrent un avantage financier significatif.

- Si votre objectif principal est une production uniforme à grand volume : Vous devriez envisager les fours continus, car leur conception est optimisée pour un flux de travail stable et à haut débit.

En fin de compte, un four à chargement discontinu offre un contrôle et une adaptabilité exceptionnels pour les tâches de traitement thermique individualisées.

Tableau récapitulatif :

| Caractéristique | Four à chargement discontinu | Four continu |

|---|---|---|

| Type de processus | Charges discrètes (par lots) | Flux continu |

| Flexibilité | Élevée (changements de cycle par charge) | Faible (cycle fixe) |

| Idéal pour | Production variable, ateliers de fabrication | Production uniforme à grand volume |

| Coût initial | Inférieur | Supérieur |

| Débit | Inférieur | Supérieur |

Besoin d'un traitement thermique précis pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les fours à chargement discontinu de haute qualité conçus pour les applications de traitement thermique en laboratoire et industrielles. Que vous ayez besoin de recuit, de revenu ou de durcissement sous atmosphère contrôlée, notre équipement offre la flexibilité et la précision dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour trouver la solution de four à chargement discontinu parfaite pour vos matériaux et processus spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Pourquoi le contrôle précis de la température dans un four de frittage est-il essentiel pour les électrolytes NASICON ? Assurer la pureté du matériau

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides