À la base, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication exceptionnellement polyvalent et précis. Ses principaux avantages découlent de sa méthode unique de construction de matériaux atome par atome à partir de précurseurs chimiques, permettant la création de films minces de haute pureté, uniformes et durables sur une vaste gamme de substrats, y compris ceux aux formes complexes.

La force fondamentale du DCV réside dans sa dépendance à des réactions chimiques contrôlées plutôt qu'à une application physique à ligne de visée. Cela lui permet de produire des revêtements supérieurs et hautement uniformes qui peuvent pénétrer des géométries complexes, ce qui en fait une technologie fondamentale dans des industries allant des semi-conducteurs aux matériaux avancés.

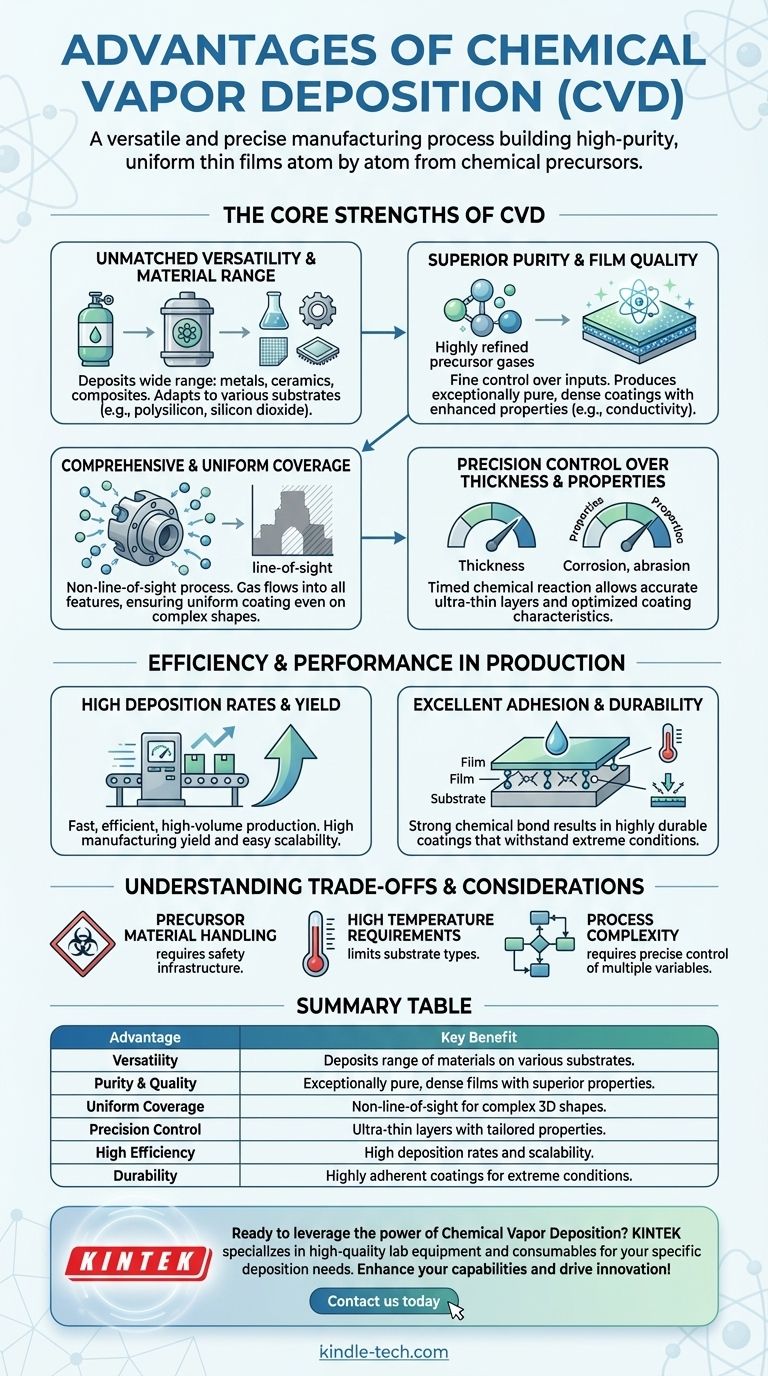

Les forces fondamentales du dépôt chimique en phase vapeur

Les avantages du DCV ne sont pas des bénéfices isolés, mais des forces interconnectées découlant directement de son processus chimique en phase gazeuse. Comprendre ces principes est essentiel pour tirer parti efficacement de la technologie.

Polyvalence et gamme de matériaux inégalées

Le DCV n'est pas limité à une classe spécifique de matériaux. Étant donné que le processus est piloté par la chimie des gaz précurseurs, il peut être adapté pour déposer de tout, des métaux et céramiques aux composites spécialisés.

Cela lui permet d'être utilisé sur un large éventail de substrats, y compris le verre, les métaux et les céramiques. Des matériaux tels que le polysilicium, essentiel pour l'industrie solaire, et le dioxyde de silicium, une pierre angulaire de la microélectronique, sont couramment produits par DCV.

Pureté et qualité de film supérieures

Le processus permet un contrôle exceptionnellement fin des intrants. En utilisant des gaz précurseurs hautement raffinés, le DCV peut générer des films et des revêtements incroyablement purs et denses.

Cette pureté se traduit par des propriétés matérielles améliorées, telles qu'une conductivité électrique et thermique accrue et une meilleure compatibilité lorsqu'ils sont mélangés avec d'autres matériaux. Les surfaces résultantes sont également exceptionnellement lisses.

Couverture complète et uniforme

Une caractéristique déterminante du DCV est qu'il s'agit d'un processus sans ligne de visée. Les gaz précurseurs circulent et se diffusent dans chaque crevasse et caractéristique d'un composant avant de réagir pour former le film solide.

Ceci assure un revêtement complètement uniforme, même sur des composants aux formes tridimensionnelles complexes. Cette capacité est difficile ou impossible à réaliser avec des méthodes à ligne de visée, qui peuvent créer des « ombres » ou des zones de revêtement mince.

Contrôle précis de l'épaisseur et des propriétés

Étant donné que le film est construit par une réaction chimique chronométrée, les ingénieurs ont un contrôle total sur le processus. Cela permet la création de couches ultra-minces avec une précision et un contrôle de l'épaisseur remarquables.

Cette précision est essentielle pour des applications telles que les circuits électriques et les semi-conducteurs. De plus, la chimie des gaz peut être optimisée pour produire des revêtements avec des caractéristiques spécifiques, telles qu'une résistance à la corrosion ou une résistance à l'abrasion améliorée.

Efficacité et performance en production

Au-delà de ses capacités techniques, le DCV offre des avantages pratiques importants pour la fabrication et les applications haute performance.

Taux de dépôt et rendement élevés

Les systèmes de DCV sont généralement rapides et efficaces, capables de déposer des matériaux à des taux élevés. Cela les rend bien adaptés aux environnements de production à grand volume.

Le processus est également connu pour son rendement de fabrication élevé et sa relative simplicité lors du passage du développement en laboratoire à la production industrielle à grande échelle.

Excellente adhérence et durabilité

La liaison chimique formée entre le film déposé et le substrat pendant le processus de DCV entraîne une adhérence louable.

Ceci crée des revêtements hautement durables qui peuvent résister à des environnements à fortes contraintes, à des températures extrêmes et à des variations de température importantes sans délaminage ni défaillance.

Comprendre les compromis et les considérations

Bien que puissant, le DCV n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses complexités opérationnelles et ses exigences.

Manipulation des matériaux précurseurs

Les gaz précurseurs utilisés dans le DCV peuvent être coûteux, toxiques, corrosifs ou inflammables. Cela nécessite un investissement important dans les infrastructures de sécurité, les protocoles de manipulation et la gestion de la chaîne d'approvisionnement.

Exigences de haute température

Beaucoup, mais pas tous, les processus de DCV nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus, car certains peuvent être endommagés ou déformés par la chaleur.

Complexité du processus

L'obtention des résultats de haute qualité pour lesquels le DCV est connu nécessite un contrôle précis de plusieurs variables simultanément. Des facteurs tels que la température, la pression, les débits de gaz et la géométrie du réacteur doivent être soigneusement optimisés, ce qui peut rendre le développement du processus complexe.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt dépend entièrement de votre objectif final. Le DCV excelle dans des scénarios spécifiques où ses avantages uniques offrent une voie claire vers le succès.

- Si votre objectif principal est l'électronique avancée ou les semi-conducteurs : La capacité du DCV à créer des films ultra-minces et exceptionnellement purs avec un contrôle d'épaisseur précis et uniforme est son avantage le plus critique.

- Si votre objectif principal est les revêtements industriels durables : L'avantage clé est la capacité du DCV à former des couches denses et hautement adhérentes avec une résistance à l'usure, à la corrosion et à la chaleur sur mesure, même sur des pièces complexes.

- Si votre objectif principal est la production de matériaux haute pureté à haut volume : La combinaison de taux de dépôt élevés, de capacité d'adaptation et de qualité constante fait du DCV un choix efficace et fiable.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire des matériaux supérieurs à partir de zéro, ce qui en fait un outil indispensable pour l'innovation moderne.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Polyvalence | Dépose une large gamme de matériaux (métaux, céramiques) sur divers substrats. |

| Pureté et qualité | Produit des films exceptionnellement purs et denses avec des propriétés matérielles supérieures. |

| Couverture uniforme | Le processus sans ligne de visée assure un revêtement uniforme sur des formes 3D complexes. |

| Contrôle de précision | Permet des couches ultra-minces avec une épaisseur précise et des propriétés adaptées. |

| Haute efficacité | Taux de dépôt élevés et capacité d'adaptation pour la production en volume. |

| Durabilité | Crée des revêtements hautement adhérents qui résistent aux conditions extrêmes. |

Prêt à tirer parti de la puissance du dépôt chimique en phase vapeur dans votre recherche ou votre production ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre à vos besoins spécifiques en matière de dépôt. Que vous développiez des semi-conducteurs avancés, des revêtements industriels durables ou des matériaux de haute pureté, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs avec efficacité et précision.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de DCV peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés