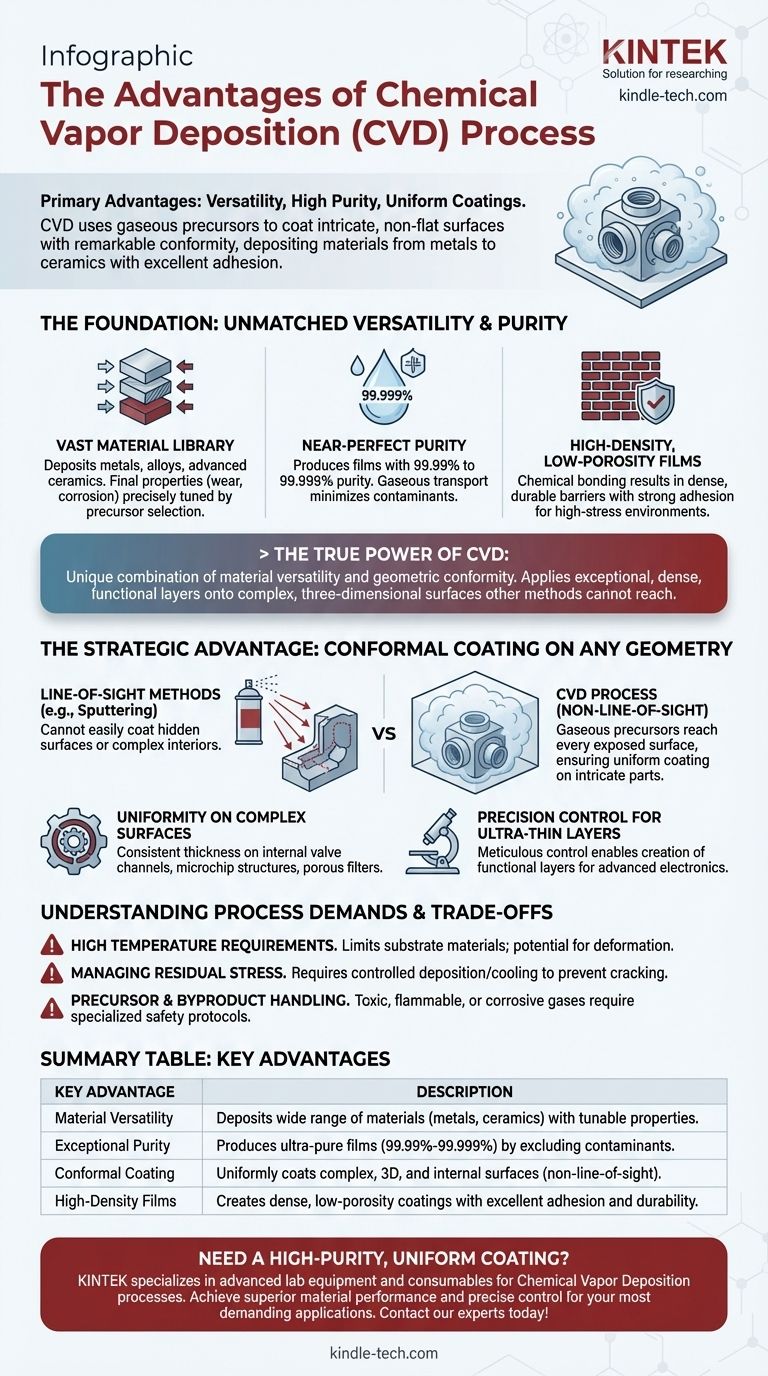

Les principaux avantages du dépôt chimique en phase vapeur (CVD) sont sa polyvalence exceptionnelle, sa grande pureté et sa capacité unique à produire des revêtements uniformes et haute performance. Contrairement aux méthodes en ligne de mire, le CVD utilise des précurseurs gazeux qui peuvent pénétrer et revêtir des surfaces complexes et non planes avec une conformité remarquable. Ce processus peut déposer une large gamme de matériaux — des métaux aux céramiques — à des vitesses élevées, ce qui donne des films denses et ultra-purs avec une excellente adhérence.

La véritable puissance du CVD ne réside pas dans un seul avantage, mais dans sa combinaison unique de polyvalence des matériaux et de conformité géométrique. Il résout le défi fondamental d'appliquer une couche de matériau exceptionnellement pure, dense et fonctionnelle sur des surfaces complexes et tridimensionnelles où d'autres méthodes ne peuvent physiquement pas atteindre.

Les fondements du CVD : Polyvalence et pureté inégalées

La force principale du CVD provient de ses fondements en chimie. En utilisant des réactions chimiques à l'état gazeux, il offre un niveau de contrôle et de qualité difficile à atteindre avec des méthodes de dépôt purement physiques.

Une vaste bibliothèque de matériaux

Le CVD n'est pas limité à un petit ensemble de matériaux. Le processus peut être adapté pour déposer un large éventail d'éléments et de composés, y compris des métaux, des alliages et des céramiques avancées.

Les propriétés finales du revêtement — telles que la résistance à l'usure, la lubrification ou la résistance à la corrosion — peuvent être précisément ajustées en optimisant les gaz précurseurs utilisés dans la réaction.

Atteindre une pureté quasi parfaite

Le processus est réputé pour produire des films d'une pureté extrêmement élevée, souvent de l'ordre de 99,99 % à 99,999 %.

Étant donné que les matériaux sont transportés sous forme de gaz et réagissent directement sur la surface du substrat, les contaminants peuvent être plus facilement exclus de la chambre de dépôt, ce qui conduit à un produit final plus pur.

Construction de films haute densité et à faible porosité

La liaison chimique qui se produit pendant le CVD donne des revêtements denses, avec une très faible porosité et une forte adhérence au matériau sous-jacent. Cela rend les films très durables et efficaces comme barrières protectrices, même lorsqu'ils sont soumis à des environnements très stressants.

L'avantage stratégique : Revêtement conforme sur toute géométrie

Le différenciateur le plus significatif du CVD est peut-être sa capacité à revêtir uniformément tout ce qu'il touche. Cette capacité sans ligne de vue ouvre des applications impossibles pour d'autres techniques.

Surmonter les limitations de la ligne de vue

Les processus comme la pulvérisation ou l'évaporation sont "en ligne de vue", ce qui signifie qu'ils fonctionnent comme une bombe de peinture et ne peuvent pas facilement revêtir les surfaces cachées ou l'intérieur d'une pièce complexe.

Le CVD, cependant, se comporte davantage comme un brouillard qui remplit toute la chambre. Les molécules de gaz précurseur atteignent chaque surface exposée, garantissant que même les géométries complexes, irrégulières ou internes reçoivent un revêtement uniforme.

Uniformité sur les surfaces complexes

Cette propriété est essentielle pour les composants aux formes complexes, tels que les canaux internes d'une valve, les structures complexes d'une micropuce ou le cadre poreux d'un filtre. Le CVD assure une épaisseur de revêtement constante sur toute la pièce.

Contrôle de précision pour les couches ultra-minces

Le processus permet un contrôle méticuleux du temps et de la vitesse de la réaction chimique. Cela permet la création de couches de matériau ultra-minces et fonctionnelles, une exigence pour la fabrication de circuits électriques avancés et de semi-conducteurs.

Comprendre les compromis et les exigences du processus

Bien que puissant, le CVD n'est pas une solution universelle. Sa dépendance aux réactions chimiques introduit des exigences spécifiques et des défis potentiels qui doivent être gérés pour un résultat réussi.

Exigences de haute température

De nombreux processus CVD nécessitent des températures élevées pour initier et maintenir les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat pouvant être utilisés, car certains pourraient ne pas supporter la chaleur sans se déformer ou fondre.

Gestion des contraintes résiduelles

La différence de température entre le processus de dépôt et la température ambiante peut introduire des contraintes résiduelles dans le film revêtu. Cela nécessite un contrôle minutieux des paramètres de dépôt et des vitesses de refroidissement pour éviter la fissuration ou le délaminage.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant une manipulation et des protocoles de sécurité spécialisés. De plus, les réactions chimiques produisent souvent des sous-produits dangereux qui doivent être gérés et éliminés en toute sécurité.

Faire le bon choix : Quand tirer parti du CVD

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre application. Le CVD excelle là où la pureté, la conformité et la qualité des matériaux sont les principaux moteurs.

- Si votre objectif principal est la pureté et la performance des matériaux : Le CVD est un choix idéal pour des applications comme les semi-conducteurs ou les composants optiques où même des impuretés mineures peuvent causer une défaillance.

- Si votre objectif principal est le revêtement de surfaces complexes ou internes : La nature non-en-ligne-de-vue du CVD en fait la solution définitive pour les pièces aux géométries complexes que d'autres méthodes ne peuvent pas couvrir uniformément.

- Si votre objectif principal est l'évolutivité pour les revêtements haute performance : Le processus est économique pour les séries de production, car de nombreuses pièces peuvent être revêtues simultanément en grands lots avec un rendement de fabrication élevé.

En fin de compte, le CVD est le processus de choix lorsque l'intégrité chimique et la conformité géométrique d'un film mince sont primordiales pour le succès du produit final.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Polyvalence des matériaux | Dépose une large gamme de matériaux (métaux, céramiques) avec des propriétés ajustables. |

| Pureté exceptionnelle | Produit des films ultra-purs (99,99 %-99,999 %) en excluant les contaminants. |

| Revêtement conforme | Revêt uniformément les surfaces complexes, 3D et internes (sans ligne de vue). |

| Films haute densité | Crée des revêtements denses et à faible porosité avec une excellente adhérence et durabilité. |

Besoin d'un revêtement uniforme et de haute pureté pour des composants complexes ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de dépôt chimique en phase vapeur. Nos solutions vous aident à atteindre des performances matérielles supérieures, un contrôle précis et une évolutivité fiable pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de revêtement et de science des matériaux !

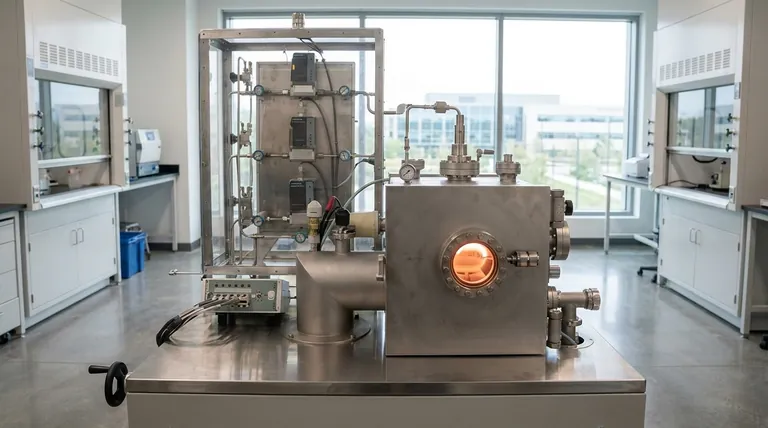

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application