En bref, le pressage isostatique offre une qualité de matériau supérieure et une flexibilité de conception. Ses principaux avantages sont la capacité de créer des pièces avec une densité et une résistance hautement uniformes dans toutes les directions, et de former des formes complexes impossibles à réaliser avec les méthodes de pressage uniaxial traditionnelles.

Les méthodes traditionnelles de compactage de poudre introduisent des faiblesses internes et limitent la liberté de conception. Le pressage isostatique surmonte ces limitations fondamentales en appliquant une pression égale depuis toutes les directions, ce qui se traduit par une intégrité matérielle supérieure et une plus grande flexibilité géométrique.

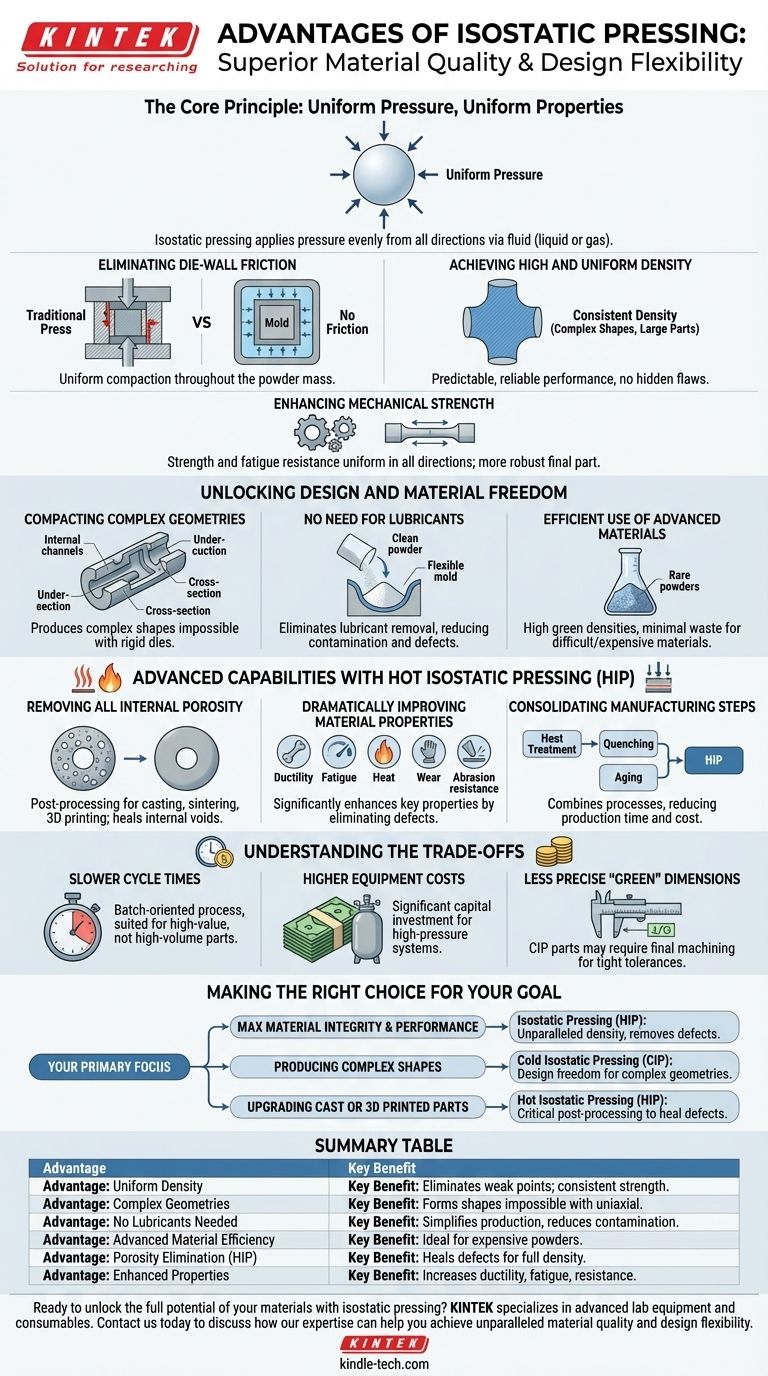

Le principe fondamental : Pression uniforme, propriétés uniformes

Le pressage isostatique modifie fondamentalement la manière dont les forces de compactage sont appliquées. Au lieu d'un poinçon à axe unique, il utilise un fluide — liquide (Pressage Isostatique à Froid) ou gaz (Pressage Isostatique à Chaud) — pour exercer une pression uniformément sur toute la surface de la pièce.

Élimination du frottement contre la paroi de la matrice

Dans le pressage uniaxial conventionnel, le frottement entre la poudre et les parois rigides de la matrice empêche la pression d'être transmise uniformément. C'est une cause principale de variations de densité et de points faibles.

Le pressage isostatique élimine complètement le frottement contre la paroi de la matrice, permettant à la pression de compactage d'être appliquée uniformément dans toute la masse de poudre.

Obtention d'une densité élevée et uniforme

Le résultat direct d'une pression uniforme est une pièce avec une densité exceptionnellement uniforme. Ceci est vrai même pour les pièces aux formes complexes ou avec de grands rapports hauteur/diamètre, qui sont notoirement difficiles à réaliser avec d'autres méthodes.

Cette uniformité garantit des performances prévisibles et fiables sans défauts internes cachés.

Amélioration de la résistance mécanique

Étant donné que la densité est constante dans tout le composant, les propriétés mécaniques résultantes, telles que la résistance et la résistance à la fatigue, sont également uniformes dans toutes les directions.

Il n'y a pas de plans de faiblesse inhérents ou de contraintes internes introduites pendant le processus de compactage, ce qui conduit à une pièce finale plus robuste.

Libérer la liberté de conception et de matériaux

L'utilisation d'un moule flexible et de la pression fluide supprime bon nombre des contraintes imposées par les matrices métalliques rigides, ouvrant de nouvelles possibilités pour les ingénieurs et les concepteurs.

Compactage de géométries complexes

Le pressage isostatique excelle dans la production de formes quelque peu complexes qui ne peuvent pas être éjectées d'une cavité de matrice rigide. Cela inclut les pièces avec des contre-dépouilles, des sections transversales variables ou des cavités internes.

Pas besoin de lubrifiants

Le processus compacte la poudre efficacement sans nécessiter de lubrifiants ajoutés. Cela simplifie la production en éliminant l'étape d'élimination du lubrifiant (brûlage) requise dans d'autres méthodes, ce qui peut être une source de contamination ou de défauts.

Utilisation efficace des matériaux avancés

Cette méthode est très efficace pour les matériaux difficiles à compacter ou coûteux. Elle atteint des densités à l'état vert élevées avec une utilisation exceptionnelle des matériaux, minimisant le gaspillage de poudres précieuses.

Capacités avancées avec le Pressage Isostatique à Chaud (HIP)

Le Pressage Isostatique à Chaud (HIP) combine une pression immense avec une température élevée, le transformant en un outil puissant non seulement pour former des pièces, mais pour les perfectionner.

Élimination de toute porosité interne

Le HIP est utilisé comme étape de post-traitement pour éliminer complètement la porosité dans les composants fabriqués par coulée, frittage ou fabrication additive (impression 3D).

Il répare efficacement les vides internes et corrige les problèmes tels que la mauvaise adhérence des couches dans les pièces imprimées en 3D, créant une microstructure entièrement dense et uniforme.

Amélioration spectaculaire des propriétés des matériaux

En éliminant les défauts internes, le HIP améliore considérablement les propriétés clés des matériaux. Le processus est prouvé pour augmenter la ductilité, la résistance à la fatigue et la résistance à la chaleur, à l'usure et à l'abrasion d'une pièce.

Consolidation des étapes de fabrication

Pour certains matériaux, le cycle HIP peut être conçu pour combiner le traitement thermique, la trempe et les étapes de vieillissement en une seule opération efficace. Cette consolidation peut réduire considérablement le temps et le coût de production globaux.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Temps de cycle plus lents

Comparé aux presses uniaxiales automatisées à grande vitesse qui peuvent produire des milliers de pièces par heure, le pressage isostatique est un processus plus lent, orienté par lots. Il est mieux adapté aux composants de grande valeur qu'aux pièces à grand volume et à faible coût.

Coûts d'équipement plus élevés

Les récipients à haute pression et les systèmes de contrôle complexes requis pour le pressage isostatique représentent un investissement en capital important par rapport aux presses mécaniques ou hydrauliques conventionnelles.

Dimensions "vertes" moins précises

Les pièces formées par Pressage Isostatique à Froid (CIP) ont souvent des tolérances dimensionnelles moins précises à l'état pré-fritté ("vert") par rapport aux pièces compactées par matrice. Elles nécessitent généralement une étape d'usinage finale pour satisfaire des spécifications strictes.

Faire le bon choix pour votre objectif

Le choix du processus approprié dépend entièrement des exigences spécifiques de votre projet en matière de performance, de complexité et de volume.

- Si votre objectif principal est l'intégrité matérielle et la performance maximales : Le pressage isostatique, en particulier le HIP, offre une densité inégalée et élimine les défauts internes qui limitent les autres méthodes.

- Si votre objectif principal est de produire des formes complexes à partir de poudre : Le Pressage Isostatique à Froid (CIP) offre la liberté de conception pour créer des géométries impossibles à obtenir avec les presses uniaxiales traditionnelles.

- Si votre objectif principal est de mettre à niveau des composants coulés ou imprimés en 3D : Le Pressage Isostatique à Chaud (HIP) est une étape de post-traitement critique pour réparer les défauts et libérer tout le potentiel des propriétés du matériau.

En comprenant ces avantages, vous pouvez choisir la bonne technologie de pressage pour répondre aux spécifications de conception et de matériau les plus exigeantes.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Densité uniforme | Élimine les points faibles ; résistance constante dans toutes les directions. |

| Géométries complexes | Forme des formes impossibles avec le pressage uniaxial (contre-dépouilles, cavités). |

| Aucun lubrifiant nécessaire | Simplifie la production et réduit le risque de contamination. |

| Efficacité des matériaux avancés | Idéal pour les poudres difficiles à compacter ou coûteuses. |

| Élimination de la porosité (HIP) | Répare les défauts internes dans les pièces coulées ou imprimées en 3D pour une densité totale. |

| Propriétés améliorées | Augmente la ductilité, la résistance à la fatigue et la résistance à l'usure/chaleur. |

Prêt à libérer tout le potentiel de vos matériaux grâce au pressage isostatique ?

KINTEK est spécialisée dans l'équipement de laboratoire avancé et les consommables, fournissant les outils précis nécessaires à un traitement des matériaux supérieur. Que vous développiez des composants complexes ou cherchiez à améliorer l'intégrité de pièces haute performance, nos solutions sont conçues pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à atteindre une qualité de matériau et une flexibilité de conception inégalées.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Quelle est la taille du marché du pressage isostatique ? Une analyse approfondie de l'accélérateur de fabrication avancée de plus de 1,2 milliard de dollars

- Comment une presse isostatique à froid (CIP) facilite-t-elle les interfaces LPSCl/LLZO ? Débloquez des liaisons supérieures pour les batteries à état solide

- Quel rôle la pressage isostatique joue-t-il dans la production de SiC ? Assurer la précision pour les échangeurs de chaleur en céramique à grande échelle

- Quelles sont les fonctions des capsules en acier inoxydable dans la synthèse HIP du Li2MnSiO4 ? Rôles clés dans la croissance cristalline

- Quelles sont les applications de la technologie de pressage isostatique ? Obtenir une densité et une uniformité supérieures des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Qu'est-ce que la méthode de pressage isostatique pour les céramiques ? Obtenez une densité uniforme pour les pièces complexes

- Quel rôle joue une presse omnidirectionnelle de qualité industrielle dans la préparation de titane VT6 à grain ultra-fin ?