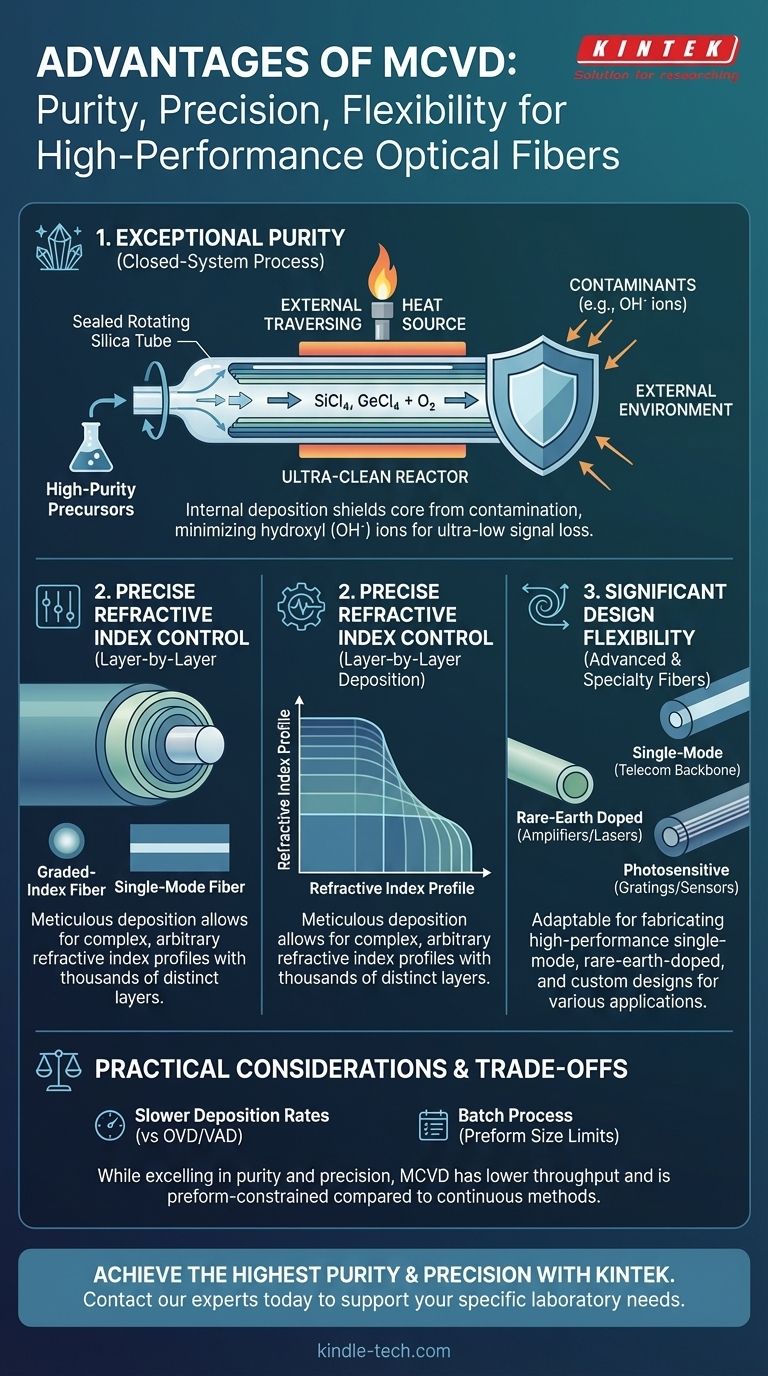

Les principaux avantages du dépôt chimique en phase vapeur modifié (MCVD) sont la pureté exceptionnelle du verre résultant, le contrôle précis du profil d'indice de réfraction et une flexibilité significative dans la conception des fibres. Ceci est réalisé en utilisant un processus en système fermé où le dépôt a lieu à l'intérieur d'un tube de silice rotatif, protégeant les matériaux du cœur de la contamination externe et permettant une construction méticuleuse couche par couche.

La force principale du MCVD réside dans son approche "de l'intérieur vers l'extérieur". En traitant le tube substrat comme un réacteur autonome et ultra-propre, il fournit le verre de la plus haute pureté et le contrôle de profil le plus précis, ce qui en fait le processus de référence pour les fibres optiques haute performance et spéciales.

Le principe fondamental : un réacteur interne sans contamination

La conception fondamentale du processus MCVD est la source de ses avantages les plus significatifs. C'est une méthode de dépôt interne, ce qui la distingue des autres techniques de fabrication courantes.

Comment ça marche

Dans le MCVD, des précurseurs en phase vapeur de haute pureté, tels que le tétrachlorure de silicium (SiCl₄) et le tétrachlorure de germanium (GeCl₄), sont introduits avec de l'oxygène dans un tube substrat de silice de haute pureté en rotation. Une source de chaleur externe traversante (comme une torche oxy-hydrogène) chauffe l'extérieur du tube, provoquant la réaction des précurseurs chimiques et le dépôt d'une fine couche de "suie" de silice dopée sur la paroi interne.

Élimination des contaminants externes

Parce que toute cette réaction se produit à l'intérieur du tube scellé, le processus est protégé de l'environnement ambiant. Cela réduit considérablement l'incorporation de contaminants, en particulier les ions hydroxyle (OH⁻) provenant de la vapeur d'eau, qui sont une cause principale d'atténuation du signal (perte) dans les fibres optiques.

Assurer la pureté des matériaux

Le processus utilise des précurseurs d'halogénures métalliques vaporisés qui peuvent être distillés à des niveaux de pureté extrêmement élevés. Cela garantit que les impuretés de métaux de transition, une autre source d'absorption du signal, sont pratiquement inexistantes dans le verre déposé final, ce qui conduit à des fibres à très faible perte.

Contrôle inégalé des propriétés des fibres

Le processus de dépôt couche par couche du MCVD offre un niveau de contrôle difficile à atteindre avec d'autres méthodes. Cela se traduit directement par des performances supérieures et une flexibilité de conception.

Profilage précis de l'indice de réfraction

L'indice de réfraction de chaque couche déposée est déterminé par la concentration de dopants (comme le Germanium) mélangés dans le flux gazeux. En variant précisément le mélange gazeux pour chaque passage de la source de chaleur, les ingénieurs peuvent construire des profils d'indice de réfraction complexes et arbitraires avec des centaines ou des milliers de couches distinctes. Ce contrôle est essentiel pour créer des fibres à gradient d'indice avancées qui minimisent la dispersion modale.

Fibres monomodes haute performance

La capacité à créer un verre exceptionnellement pur avec un profil d'indice parfaitement contrôlé fait du MCVD la norme pour la production de fibres monomodes haute performance. Ce sont les fibres qui constituent l'épine dorsale des systèmes de télécommunications longue distance et des câbles sous-marins, où la minimisation de la perte de signal et de la dispersion est primordiale.

Flexibilité pour les fibres spéciales

Le même contrôle de processus rend le MCVD très adaptable pour la fabrication de fibres spéciales. En introduisant différents précurseurs, il est possible de créer des fibres dopées aux terres rares pour les amplificateurs et les lasers (par exemple, dopées à l'erbium), des fibres photosensibles pour les réseaux de Bragg, et d d'autres conceptions personnalisées pour les applications de détection et de recherche.

Comprendre les compromis

Aucun processus n'est parfait. Bien que le MCVD excelle en pureté et en précision, il présente des limitations pratiques qu'il est important de comprendre.

Vitesses de dépôt plus lentes

Comparé aux méthodes de dépôt externe comme l'OVD (Outside Vapor Deposition) et le VAD (Vapor Axial Deposition), le MCVD a généralement un taux de dépôt plus faible. Le processus est intrinsèquement limité par le transfert de chaleur à travers la paroi du tube substrat.

Processus par lots et débit

Le MCVD est un processus par lots. Chaque préforme est fabriquée une par une à partir d'un tube individuel. Cela peut limiter le débit de fabrication par rapport aux méthodes plus continues ou à plus grands lots.

Limitations de la taille de la préforme

La taille finale de la préforme de fibre est limitée par les dimensions initiales du tube substrat de silice. D'autres méthodes peuvent construire des préformes beaucoup plus grandes, qui peuvent ensuite être étirées en une plus grande longueur de fibre, ce qui entraîne de meilleures économies d'échelle.

Faire le bon choix pour votre objectif

Le choix d'une méthode de fabrication dépend entièrement des exigences techniques et économiques du produit final.

- Si votre objectif principal est la performance ultime et une perte de signal minimale : Le MCVD est le choix définitif pour les fibres de qualité télécom, monomodes et spéciales où la pureté et le contrôle du profil ne peuvent être compromis.

- Si votre objectif principal est de créer des conceptions de fibres complexes ou nouvelles : Le contrôle précis couche par couche du MCVD en fait la plateforme idéale pour la recherche, le développement et la production de fibres à gradient d'indice avancées.

- Si votre objectif principal est la fibre multimode à grand volume et économique : Des méthodes alternatives comme l'OVD ou le VAD sont souvent préférées pour leurs taux de dépôt plus élevés et leur capacité à produire des préformes plus grandes.

Le MCVD reste une pierre angulaire de l'industrie de la fibre optique car il offre une combinaison inégalée de pureté et de précision, permettant la création des guides d'ondes optiques les plus avancés au monde.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté exceptionnelle | Le processus en système fermé minimise la contamination (par exemple, les ions OH⁻), ce qui entraîne une perte de signal ultra-faible. |

| Contrôle précis de l'indice | Le dépôt couche par couche permet des profils d'indice de réfraction complexes et arbitraires. |

| Flexibilité de conception | Idéal pour les fibres monomodes haute performance et spéciales (par exemple, dopées aux terres rares). |

| Compromis | Considération |

| Dépôt plus lent | Débit plus faible par rapport aux méthodes OVD/VAD. |

| Processus par lots | Limité par la taille de la préforme et le traitement individuel des tubes. |

Prêt à atteindre la plus haute pureté et précision dans votre recherche ou production de fibres optiques ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté essentiels pour les processus de fabrication avancés comme le MCVD. Nos matériaux et solutions soutiennent la création de fibres optiques à faible perte et haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et vous aider à construire la prochaine génération de guides d'ondes optiques.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelle est la fonction d'un système PECVD à micro-ondes pour les nano-pointes de diamant ? Synthèse de nanostructures de précision en une seule étape

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Quels sont les principaux avantages de la méthode CVD pour la croissance des diamants ? Ingénierie de gemmes et composants de haute pureté

- Quelle est la différence entre le MPCVD et le HFCVD ? Choisissez la bonne méthode de CVD pour votre application

- Comment le plasma est-il utilisé dans les films de revêtement diamant ? Libérez la puissance du MPCVD pour des revêtements supérieurs