D'un point de vue technique, les principaux avantages du chauffage par résistance sont son efficacité énergétique exceptionnelle, son contrôle précis de la température et sa capacité à atteindre des températures très élevées. Parce que la chaleur est générée directement à l'intérieur d'un matériau résistif par un courant électrique, près de 100 % de l'énergie électrique est convertie en énergie thermique, permettant un niveau de performance et d'uniformité que d'autres méthodes ont du mal à égaler.

La valeur fondamentale du chauffage par résistance est sa conversion directe et quasi parfaite de l'électricité en chaleur. Cela permet un contrôle de processus inégalé, mais cette performance est directement liée à la consommation d'électricité, qui peut représenter un coût opérationnel important.

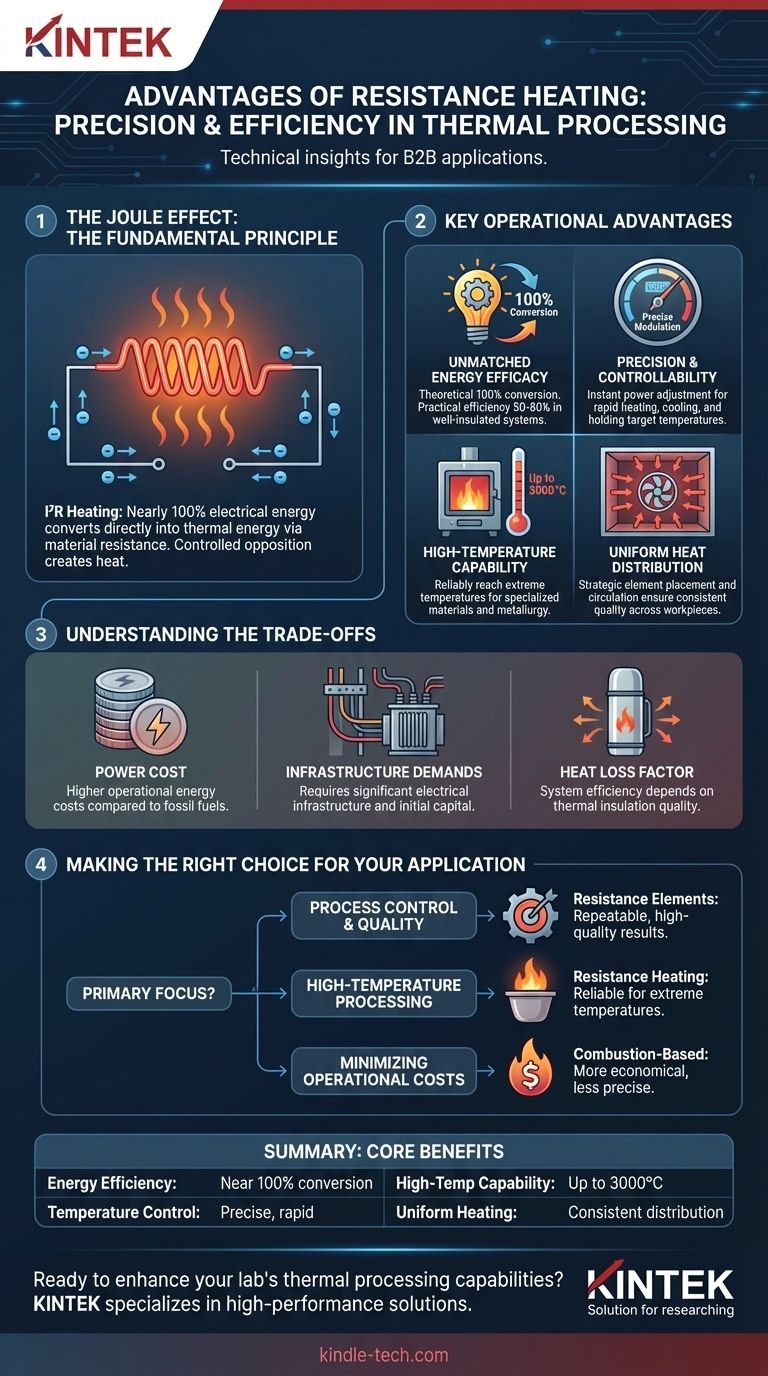

Le principe fondamental : L'effet Joule

Comment ça marche : Opposition contrôlée

Le chauffage par résistance fonctionne sur un principe simple et fiable connu sous le nom d'effet Joule, ou chauffage I²R. Lorsqu'un courant électrique (I) traverse un matériau ayant une résistance électrique (R), le matériau entrave le flux d'électrons.

Cette "friction" au niveau atomique fait que les électrons transfèrent leur énergie aux atomes du matériau, qui vibrent alors plus rapidement. Cette vibration atomique accrue se manifeste sous forme de chaleur.

Le matériau dicte la performance

L'efficacité et la plage de température d'un élément chauffant par résistance sont déterminées par le matériau de l'élément chauffant. Il s'agit généralement de métaux ou de céramiques spécialisés conçus pour avoir une résistance élevée et résister à des températures extrêmes sans se dégrader.

Principaux avantages opérationnels

Efficacité énergétique inégalée

Le plus grand avantage du chauffage par résistance est son efficacité. En théorie, 100 % de l'électricité fournie est convertie en chaleur.

Contrairement à la combustion, où une partie significative de l'énergie est perdue par les gaz d'échappement, le chauffage électrique par résistance génère de la chaleur directement là où elle est nécessaire. Cela conduit à des rendements thermiques pratiques très élevés, souvent entre 50 % et 80 % dans les fours bien conçus.

Précision et contrôlabilité

Le courant électrique peut être modulé avec une extrême précision. Cela confère aux systèmes de chauffage par résistance un contrôle de température supérieur.

La puissance peut être ajustée instantanément, permettant un chauffage, un refroidissement rapides et la capacité de maintenir une température cible avec très peu de déviation. Ceci est essentiel pour les processus qui exigent un profil thermique spécifique.

Capacité à haute température

Les éléments chauffants par résistance spécialisés peuvent fonctionner à des températures incroyablement élevées. Certaines conceptions de fours peuvent atteindre de manière fiable jusqu'à 3000°C.

Cela en fait une technologie essentielle pour les applications exigeantes en métallurgie, en science des matériaux et en fabrication avancée qui sont hors de portée de la combustion conventionnelle.

Distribution uniforme de la chaleur

En plaçant stratégiquement les éléments chauffants autour des parois d'une chambre ou d'une pièce, il est possible d'obtenir un chauffage très uniforme.

Pour une uniformité encore plus grande, l'atmosphère du four peut être circulée avec des ventilateurs, garantissant que toutes les parties de la pièce atteignent la même température. Ceci est vital pour une qualité constante dans les processus de traitement thermique et de durcissement.

Comprendre les compromis

Le coût de l'énergie

Bien qu'il soit très efficace pour convertir l'électricité en chaleur, l'électricité est souvent une source d'énergie plus chère que le gaz naturel ou d'autres combustibles fossiles.

L'inconvénient principal du chauffage par résistance est sa forte consommation d'énergie, ce qui peut entraîner des coûts opérationnels importants, en particulier dans les applications industrielles à grande échelle.

Exigences en matière d'infrastructure

La mise en œuvre d'un système de chauffage par résistance de haute puissance n'est pas une opération simple de type "plug-and-play". Elle nécessite souvent une infrastructure électrique importante, y compris un câblage de gros calibre, des circuits dédiés et des transformateurs, ce qui peut augmenter les dépenses d'investissement initiales.

La perte de chaleur reste un facteur

Bien que la conversion d'énergie soit efficace à 100 %, le système global ne l'est pas. La chaleur sera toujours perdue dans l'environnement ambiant à travers les parois du four.

L'efficacité pratique de 50 à 80 % dépend fortement de la qualité de l'isolation thermique du système. Une mauvaise isolation annulera les avantages d'une production de chaleur efficace.

Faire le bon choix pour votre application

Votre décision doit reposer sur l'équilibre entre le besoin de contrôle et de qualité et les coûts énergétiques opérationnels. Le choix idéal dépend entièrement des exigences de votre processus.

- Si votre objectif principal est le contrôle des processus et la qualité : La régulation précise de la température et la distribution uniforme de la chaleur des éléments résistifs sont votre meilleur choix pour des résultats reproductibles et de haute qualité.

- Si votre objectif principal est le traitement à haute température : Le chauffage par résistance est l'une des rares technologies capables d'atteindre de manière fiable et propre les températures extrêmes requises pour les matériaux spécialisés.

- Si votre objectif principal est de minimiser les coûts énergétiques opérationnels : La forte consommation électrique peut faire des systèmes à combustion une alternative plus économique, à condition que vous puissiez tolérer un contrôle de température moins précis.

En fin de compte, la compréhension de ces principes fondamentaux et de ces compromis vous permet de sélectionner la technologie de chauffage optimale pour vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Conversion de près de 100 % de l'électricité en chaleur |

| Contrôle de la température | Chauffage et refroidissement précis et rapides |

| Capacité à haute température | Peut atteindre jusqu'à 3000°C |

| Chauffage uniforme | Distribution de chaleur constante pour des résultats de qualité |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de chauffage par résistance avancés. Nos solutions offrent le contrôle précis de la température, l'uniformité et les performances à haute température que votre recherche ou votre production exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir la solution de chauffage adaptée à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure