Au cœur de ses avantages, le principal atout d'un four à induction moderne est sa capacité à offrir un processus de fusion exceptionnellement propre, rapide et précisément contrôlé. Contrairement aux méthodes traditionnelles, il utilise l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui conduit à une efficacité accrue, une qualité métallurgique supérieure et un environnement de travail considérablement amélioré.

Le passage fondamental de la combustion externe ou des arcs électriques à un chauffage interne par induction est ce qui motive chaque avantage majeur. Ce changement vous offre un contrôle inégalé sur la température et la pureté du métal, ce qui réduit à son tour les déchets, diminue les coûts opérationnels et améliore la sécurité.

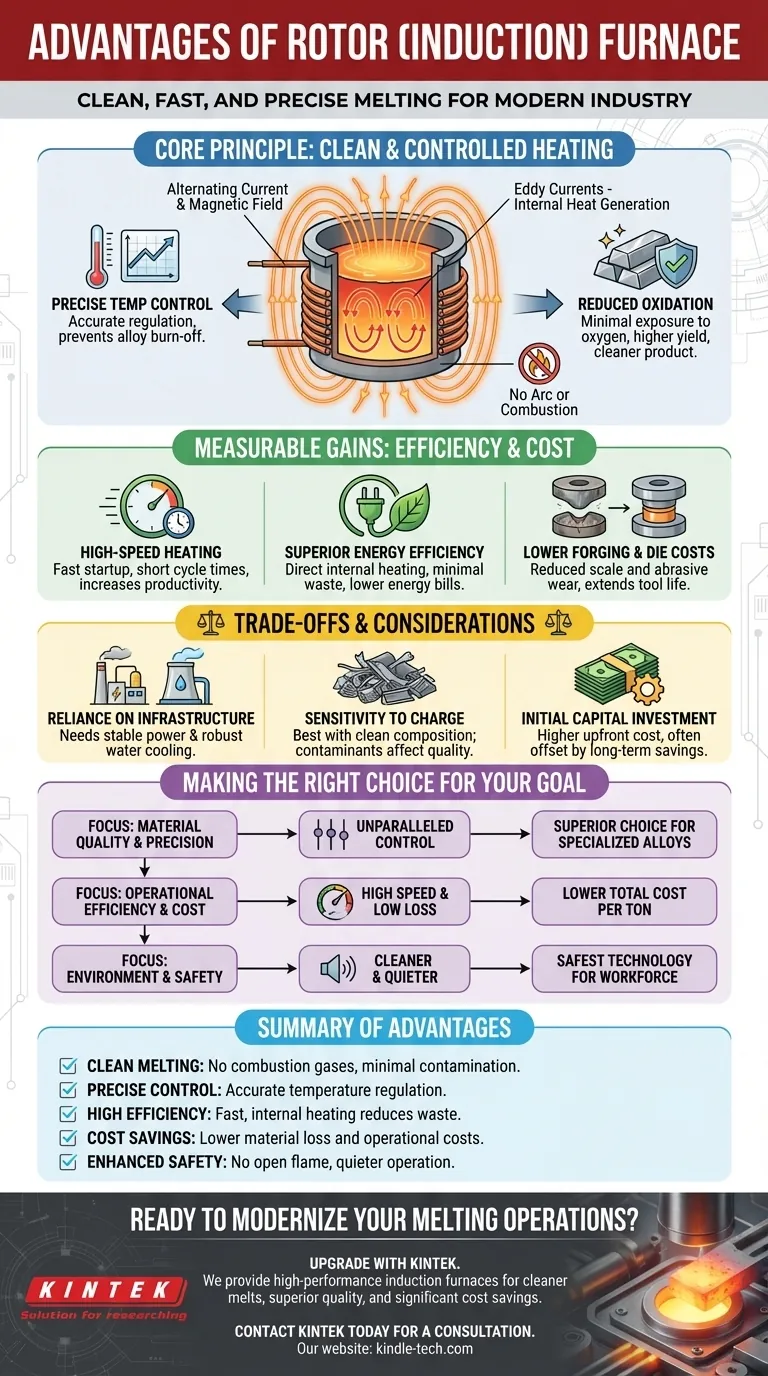

Le principe fondamental : un chauffage propre et contrôlé

Les avantages les plus significatifs découlent directement de la technologie sous-jacente. Un four à induction fonctionne plus comme un instrument de haute précision et de grande puissance qu'un four conventionnel.

Comment fonctionne l'induction (sans arc ni combustion)

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre. Cela crée un champ magnétique intense qui induit des courants électriques (courants de Foucault) dans la charge métallique placée à l'intérieur.

Ces courants génèrent une chaleur rapide et uniforme dans tout le métal en raison de sa propre résistance électrique. Ce processus ne nécessite aucune flamme externe, aucun arc ni aucun élément chauffant, éliminant ainsi une source principale de contamination.

L'avantage du contrôle précis de la température

Parce que la chaleur est générée en interne, la température peut être régulée avec une précision extrême. Cela évite la surchauffe et la "combustion" subséquente d'éléments d'alliage précieux et coûteux.

Ce niveau de contrôle est essentiel lors du travail avec des alliages spécialisés où la composition chimique finale doit répondre à des spécifications strictes.

Oxydation et perte de matière réduites

Sans gaz de combustion et avec un processus de fusion beaucoup plus rapide, le métal en fusion est exposé minimalement à l'oxygène. Cela réduit considérablement l'oxydation et la décarburation — la perte de carbone de l'acier.

Le résultat est un rendement plus élevé de vos matières premières et un produit final plus propre, ce qui permet des économies significatives sur les matériaux et les étapes de raffinage ultérieures.

Gains mesurables en efficacité et en coûts

Les avantages opérationnels se traduisent directement par un résultat économique plus favorable, impactant tout, des factures d'énergie à la productivité.

Chauffage à grande vitesse et productivité

Les fours à induction sont réputés pour leurs temps de démarrage rapides et leurs taux de fusion élevés. La chaleur est générée presque instantanément dans la charge, ce qui entraîne des temps de cycle beaucoup plus courts par rapport aux fours à combustible. Cela augmente directement l'efficacité de la production.

Efficacité énergétique supérieure

Étant donné que la chaleur est générée directement là où elle est nécessaire — à l'intérieur du métal — très peu d'énergie est gaspillée à chauffer les parois du four ou l'atmosphère environnante. Cela fait de l'induction l'une des technologies de fusion les plus économes en énergie disponibles.

Coûts de forgeage et de matrice réduits

La réduction de la calamine et de l'oxydation à la surface du métal chauffé signifie moins d'usure abrasive sur les matrices de forgeage et autres outils. Cela prolonge la durée de vie des matrices coûteuses et réduit les coûts de maintenance.

Comprendre les compromis et les considérations

Bien que très avantageuse, cette technologie n'est pas sans exigences opérationnelles spécifiques et limitations potentielles.

Dépendance à l'infrastructure

Les fours à induction nécessitent une alimentation électrique stable et robuste. Ils dépendent également d'un système de refroidissement par eau bien entretenu pour protéger les bobines de cuivre à haute puissance de la surchauffe. Toute défaillance de ces systèmes arrêtera la production.

Sensibilité au matériau de charge

Le processus fonctionne mieux avec une charge de composition connue et relativement propre. Bien que robuste, les performances peuvent être affectées par de la ferraille fortement rouillée ou des contaminants qui peuvent impacter la chimie finale de la fusion.

Investissement initial en capital

Le coût initial d'achat et d'installation d'un système de four à induction, y compris l'infrastructure électrique et de refroidissement nécessaire, peut être plus élevé que pour certains types de fours traditionnels. Cependant, cela est souvent compensé par des coûts d'exploitation à long terme plus faibles.

Faire le bon choix pour votre objectif

Le choix d'une technologie de four dépend entièrement de vos objectifs principaux.

- Si votre objectif principal est la qualité et la précision des matériaux : Le contrôle inégalé de la température et l'environnement à faible contamination d'un four à induction en font le choix supérieur pour la production d'alliages spécialisés de grande valeur.

- Si votre objectif principal est l'efficacité opérationnelle et les coûts : La combinaison d'une vitesse élevée, d'une faible perte de matière et d'une efficacité énergétique supérieure se traduit par un coût total par tonne de métal fondu plus faible.

- Si votre objectif principal est l'impact environnemental et la sécurité des travailleurs : L'élimination des sous-produits de combustion, la réduction du bruit et les caractéristiques de sécurité intégrées en font la technologie de fusion la plus propre et la plus sûre pour votre personnel.

En fin de compte, l'adoption d'un four à induction est une décision stratégique pour moderniser vos opérations de fusion en vue d'une plus grande précision, efficacité et sécurité.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fusion propre | Pas de gaz de combustion ; contamination et oxydation minimales. |

| Contrôle précis | La régulation précise de la température empêche la combustion de l'alliage. |

| Haute efficacité | Un chauffage interne rapide réduit les temps de cycle et le gaspillage d'énergie. |

| Économies de coûts | Moins de perte de matière, réduction de l'usure des matrices et des coûts opérationnels. |

| Sécurité améliorée | Pas de flamme nue ; fonctionnement plus silencieux et sécurité accrue sur le lieu de travail. |

Prêt à moderniser vos opérations de fusion avec précision et efficacité ?

Améliorez votre laboratoire ou votre fonderie avec un four à induction haute performance de KINTEK. Nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des solutions qui permettent des fusions plus propres, une qualité métallurgique supérieure et des économies significatives à long terme. Nos experts vous aideront à sélectionner le système adapté pour atteindre vos objectifs spécifiques de qualité, d'efficacité et de sécurité.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos fours à induction peuvent transformer votre processus de fusion des métaux.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Où les fours à induction sont-ils utilisés ? Découvrez le chauffage de précision pour les métaux et alliages

- Quels métaux ne peuvent pas être chauffés par induction ? Un guide sur la pertinence des matériaux et l'efficacité du chauffage.

- Quels avantages envisageriez-vous si la fusion et la coulée de pièces moulées étaient effectuées sous vide ? Obtenez une pureté et des performances métalliques supérieures

- Quels matériaux sont utilisés dans un four à induction ? Un guide pour une construction durable et efficace

- Quelle est la différence entre l'acier VAR et ESR ? Choisissez le bon processus pour des performances supérieures

- Quelles sont les applications courantes d'un four de fusion par induction sous vide ? Production de métaux de haute pureté pour les industries exigeantes

- Quel est l'avantage du four à induction électrique par rapport au four à arc électrique à courant continu (EAF) lors d'un démarrage à froid ? Fusion plus rapide, plus efficace

- Peut-on faire fondre de l'aluminium dans un four à induction ? Oui, et voici comment le faire efficacement.