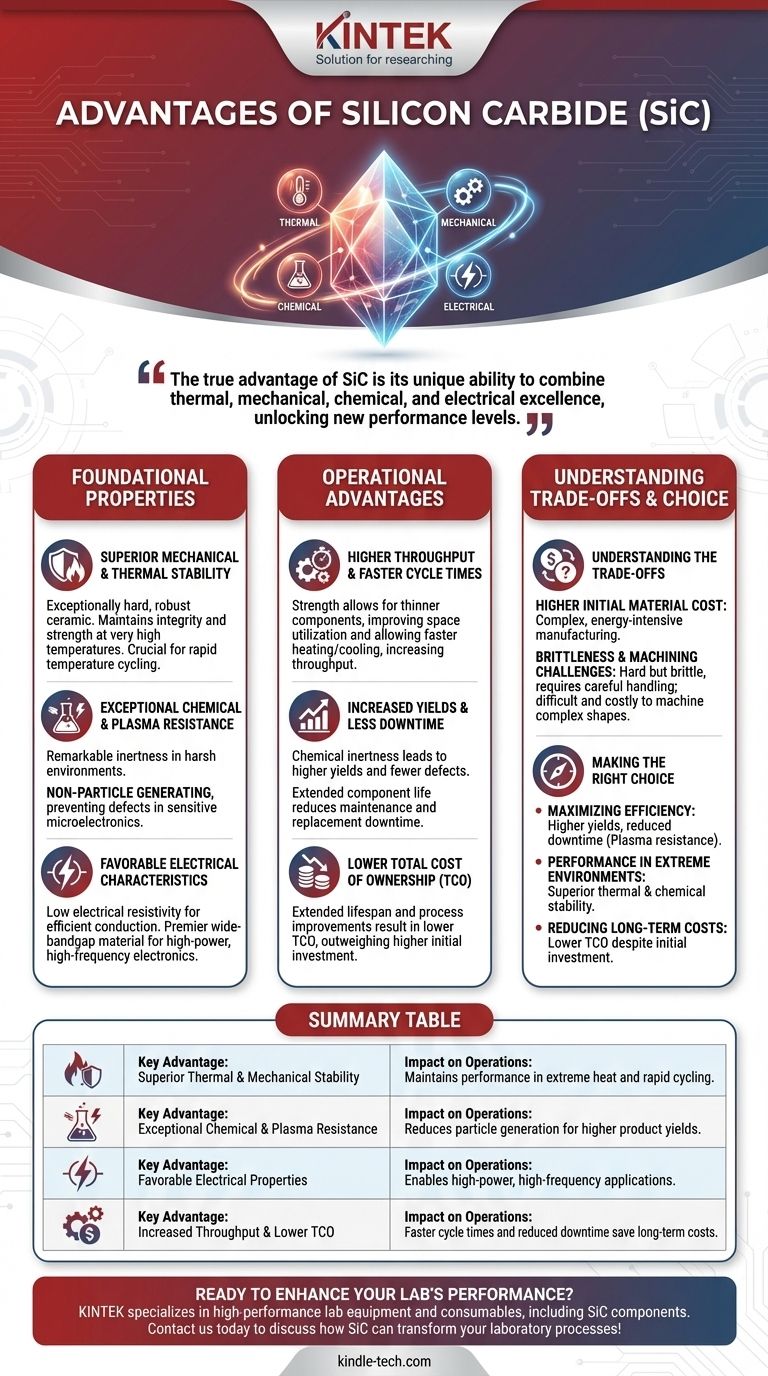

À la base, le carbure de silicium (SiC) offre une combinaison puissante de robustesse physique, de stabilité chimique et de propriétés électriques avancées. Il surpasse constamment les matériaux traditionnels, en particulier dans les environnements chimiques et plasmatiques difficiles. Cette supériorité se traduit directement par des avantages opérationnels tangibles tels que des rendements de fabrication plus élevés, un débit plus rapide et un coût total de possession réduit.

Le véritable avantage du SiC n'est pas une seule propriété supérieure, mais sa capacité unique à combiner l'excellence thermique, mécanique, chimique et électrique. Cette synergie ouvre de nouveaux niveaux de performance dans les applications exigeantes où les matériaux conventionnels ont atteint leurs limites.

Les propriétés fondamentales du SiC

La valeur du carbure de silicium découle d'un ensemble de caractéristiques intrinsèques qui le rendent particulièrement adapté aux applications de haute performance, de la fabrication de semi-conducteurs à la technologie aérospatiale.

### Stabilité mécanique et thermique supérieure

Le SiC est un matériau céramique exceptionnellement dur et robuste. Il conserve son intégrité structurelle et sa résistance à des températures très élevées où d'autres matériaux se déformeraient, fondraient ou se dégraderaient.

Cette stabilité thermique est essentielle pour les processus impliquant des cycles de température rapides, garantissant que les composants restent dimensionnellement stables et fiables au fil du temps.

### Résistance chimique et au plasma exceptionnelle

Dans les environnements agressifs trouvés à l'intérieur des chambres de traitement des semi-conducteurs, le SiC fait preuve d'une inertie remarquable. Il résiste à la corrosion et à l'érosion causées par les produits chimiques agressifs et les plasmas à haute énergie.

Un avantage clé de cette résistance est que le SiC est non générateur de particules. En ne libérant pas de particules, il contribue à maintenir un environnement de traitement vierge, ce qui est crucial pour prévenir les défauts dans l'électronique microélectronique sensible.

### Caractéristiques électriques favorables

Le SiC possède une faible résistivité électrique, permettant une conduction de courant efficace dans des applications telles que les électrodes. Ses propriétés en font également un matériau semi-conducteur à large bande interdite de premier choix.

Cette performance électrique est fondamentale pour son rôle croissant dans l'électronique de puissance et de haute fréquence, permettant des dispositifs plus petits, plus rapides et plus efficaces que leurs homologues à base de silicium.

Traduire les propriétés en avantages opérationnels

Les caractéristiques physiques du SiC créent des avantages directs et mesurables dans les environnements industriels et de haute technologie, améliorant à la fois l'efficacité et les résultats financiers d'une entreprise.

### Débit plus élevé et temps de cycle plus rapides

Grâce à sa résistance et à sa stabilité, les composants fabriqués en SiC peuvent être conçus avec des sections plus minces. Cela améliore l'utilisation de l'espace dans les outils encombrés et permet un chauffage et un refroidissement plus rapides, ce qui réduit les temps de cycle de processus et augmente le débit global.

### Rendements accrus et moins de temps d'arrêt

L'inertie chimique et la nature non génératrice de particules du SiC conduisent directement à des rendements de fabrication plus élevés. Une chambre de processus plus propre signifie moins de défauts sur chaque plaquette ou produit.

De plus, sa durabilité signifie que les composants durent beaucoup plus longtemps, entraînant moins de temps d'arrêt de l'équipement pour la maintenance et le remplacement.

### Coût total de possession (TCO) réduit

Bien que les composants en SiC puissent avoir un prix d'achat initial plus élevé, leur durée de vie prolongée et les améliorations de processus qu'ils permettent entraînent un coût total de possession plus faible. Les économies réalisées grâce à la réduction des temps d'arrêt et à l'augmentation des rendements compensent rapidement l'investissement initial.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Reconnaître les considérations pratiques du SiC est essentiel pour prendre une décision éclairée.

### Coût initial du matériau plus élevé

Le processus de fabrication du carbure de silicium de haute pureté est complexe et énergivore. Cela entraîne un coût initial plus élevé par rapport aux matériaux traditionnels comme l'alumine, le quartz ou le silicium standard.

### Fragilité et défis d'usinage

Comme de nombreuses céramiques avancées, le SiC est dur mais aussi fragile. Il peut être sujet à la fracture due à des chocs brusques ou à des contraintes de traction élevées, nécessitant des protocoles de conception et de manipulation prudents.

Sa dureté extrême le rend également plus difficile et plus coûteux à usiner en formes complexes par rapport aux métaux ou aux matériaux plus tendres.

Faire le bon choix pour votre application

Choisir le SiC est une décision stratégique qui doit s'aligner sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de maximiser l'efficacité de la fabrication : La résistance du SiC au plasma et sa nature non génératrice de particules conduisent directement à des rendements de produits plus élevés et à une réduction des temps d'arrêt.

- Si votre objectif principal est la performance dans des environnements extrêmes : La stabilité thermique et chimique inégalée du SiC en fait le choix supérieur pour les composants dans des environnements à haute température ou corrosifs.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : La durée de vie prolongée des composants et l'amélioration de la fiabilité des processus du SiC offrent un coût total de possession plus faible, malgré un investissement initial plus élevé.

En fin de compte, l'adoption du carbure de silicium est un investissement dans la stabilité, l'efficacité et la performance à la limite de ce qui est technologiquement possible.

Tableau récapitulatif :

| Avantage clé | Impact sur vos opérations |

|---|---|

| Stabilité thermique et mécanique supérieure | Maintient les performances dans la chaleur extrême et les cycles rapides. |

| Résistance chimique et au plasma exceptionnelle | Réduit la génération de particules pour des rendements de produits plus élevés. |

| Propriétés électriques favorables | Permet des applications de haute puissance et de haute fréquence. |

| Débit accru et TCO réduit | Des temps de cycle plus rapides et une réduction des temps d'arrêt permettent des économies à long terme. |

Prêt à améliorer les performances de votre laboratoire grâce à la science des matériaux supérieure du carbure de silicium ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, y compris les composants en SiC conçus pour les environnements exigeants. Nos solutions vous aident à atteindre des rendements de fabrication plus élevés, un débit plus rapide et un coût total de possession réduit. Contactez-nous dès aujourd'hui pour discuter de la manière dont le SiC peut transformer vos processus de laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces