À la base, le frittage est le processus fondamental qui transforme une masse compactée de poudre céramique en un composant solide, solide, dense et fonctionnel. C'est l'étape de fabrication critique où le matériau acquiert ses propriétés les plus importantes, notamment une résistance mécanique élevée, une dureté et une stabilité thermique. Sans frittage, la plupart des produits céramiques avancés n'existeraient tout simplement pas.

L'avantage principal du frittage n'est pas seulement une amélioration, mais une transformation complète. Il convertit une collection fragile de particules individuelles en un objet unifié et densifié avec une structure interne précisément contrôlée, libérant ainsi les caractéristiques de haute performance inhérentes au matériau céramique.

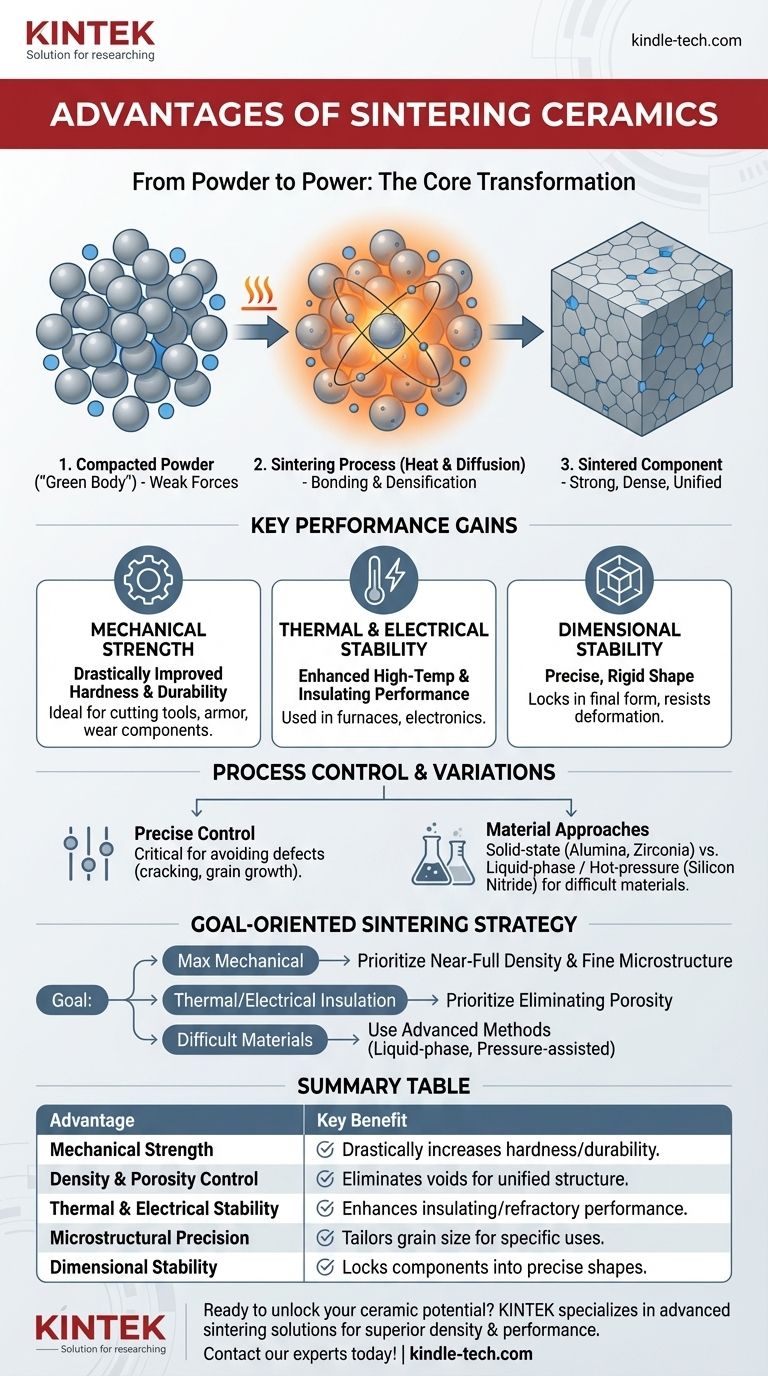

De la poudre à la puissance : la transformation fondamentale

Le frittage est le traitement thermique qui lie les particules céramiques entre elles, modifiant fondamentalement la nature du matériau. Ce processus est ce qui transforme un "corps vert" façonné, mais faible, en une pièce finie durable.

Création d'une structure solide et unifiée

Avant le frittage, une pièce céramique n'est qu'une poudre compactée maintenue par des forces faibles. Pendant le frittage, les atomes diffusent à travers les limites des particules, ce qui les amène à fusionner et à former des liaisons chimiques fortes. Cela crée une structure solide polycristalline continue.

Atteindre une densité élevée et une faible porosité

L'objectif principal du frittage est la densification. Le processus élimine les pores et les vides entre les particules de poudre initiales, augmentant considérablement la densité du matériau. Cette réduction de la porosité est directement responsable des gains massifs en résistance et en durabilité.

Contrôle de la microstructure finale

Le frittage permet un contrôle précis de la microstructure finale — la taille et l'agencement des grains au sein de la céramique. En gérant soigneusement les paramètres de frittage comme la température, le temps et l'atmosphère, les fabricants peuvent adapter les propriétés du matériau à des applications spécifiques, telles que des outils de coupe ultra-durs ou des isolants électriques très efficaces.

Les gains de performance tangibles

Les changements microstructuraux qui se produisent pendant le frittage se traduisent directement par des caractéristiques de performance supérieures dans le monde réel. Ces avantages expliquent pourquoi le frittage est indispensable dans la fabrication de céramiques.

Amélioration drastique de la résistance mécanique

Une céramique frittée est des ordres de grandeur plus résistante et plus dure que sa forme en poudre non frittée. Cette résistance élevée et cette résistance à l'usure rendent les céramiques frittées idéales pour les applications exigeantes comme les outils de coupe industriels, les blindages et les composants résistants à l'usure.

Stabilité thermique et électrique améliorée

La structure dense et unifiée créée par le frittage confère aux céramiques une excellente stabilité à haute température et en fait de superbes isolants électriques. C'est pourquoi elles sont essentielles pour les matériaux réfractaires utilisés dans les fours et comme composants isolants dans les appareils électroniques.

Obtention d'une forme stable et précise

Le frittage fixe le composant dans sa forme géométrique finale et stable. Bien qu'un certain retrait prévisible se produise, le processus produit une pièce rigide avec une excellente stabilité dimensionnelle qui ne se déformera pas sous la contrainte opérationnelle.

Comprendre les compromis et les variations de processus

Bien qu'immensément bénéfique, le frittage est un processus complexe qui exige de la précision. La méthode choisie dépend entièrement du matériau et du résultat souhaité, chacun ayant son propre ensemble de considérations.

La nécessité d'un contrôle précis

Les avantages du frittage ne sont réalisés que lorsque le processus est soigneusement contrôlé. Des températures ou un timing incorrects peuvent entraîner une densification incomplète, une croissance exagérée des grains ou des fissures internes, qui dégradent toutes les propriétés finales de la céramique.

Approches spécifiques aux matériaux

Différentes céramiques nécessitent différentes stratégies de frittage.

- Le frittage en phase solide, entraîné par la diffusion atomique, fonctionne bien pour des matériaux comme l'alumine et la zircone.

- Le frittage en phase liquide est utilisé pour les matériaux plus difficiles à fritter comme le nitrure de silicium. Il implique un additif qui fond, créant un liquide qui aide à réorganiser et à lier les particules solides plus efficacement par des forces capillaires.

Le coût des techniques avancées

Pour les applications les plus exigeantes, des méthodes avancées comme le frittage sous pression à chaud sont utilisées. Cette technique applique une pression externe pendant le chauffage, ce qui accélère la densification et aide à produire des propriétés supérieures. Cependant, cela ajoute une complexité et un coût significatifs au processus de fabrication.

Faire le bon choix pour votre objectif

La "meilleure" approche de frittage est définie par l'application finale du composant céramique. Votre objectif détermine les propriétés requises, ce qui dicte à son tour le processus.

- Si votre objectif principal est une performance mécanique maximale : Vous devez privilégier l'obtention d'une densité quasi-totale et d'une microstructure fine et uniforme grâce à des paramètres de frittage précisément contrôlés.

- Si votre objectif principal est l'isolation thermique ou électrique : Votre but est d'utiliser le frittage pour éliminer la porosité, car les vides peuvent compromettre la capacité d'isolation et créer des points faibles.

- Si vous travaillez avec des matériaux difficiles à densifier : Vous devez explorer des méthodes avancées comme le frittage en phase liquide ou assisté par pression pour surmonter la résistance inhérente du matériau à la densification.

En fin de compte, maîtriser le frittage, c'est maîtriser la capacité à concevoir la structure interne d'une céramique pour atteindre son plein potentiel de performance.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Résistance mécanique | Augmente considérablement la dureté et la durabilité pour les applications exigeantes. |

| Contrôle de la densité et de la porosité | Élimine les vides, créant une structure dense et unifiée. |

| Stabilité thermique et électrique | Améliore les performances en tant qu'isolants et matériaux réfractaires. |

| Précision microstructurale | Adapte la taille et l'agencement des grains pour des usages spécifiques. |

| Stabilité dimensionnelle | Verrouille les composants dans des formes précises et stables. |

Prêt à libérer tout le potentiel de vos composants céramiques ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus de frittage précis. Que vous développiez des outils de coupe, des isolants ou des matériaux réfractaires, nos solutions vous aident à atteindre une densité, une résistance et des performances supérieures. Contactez nos experts dès aujourd'hui pour optimiser votre stratégie de frittage et élever les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires