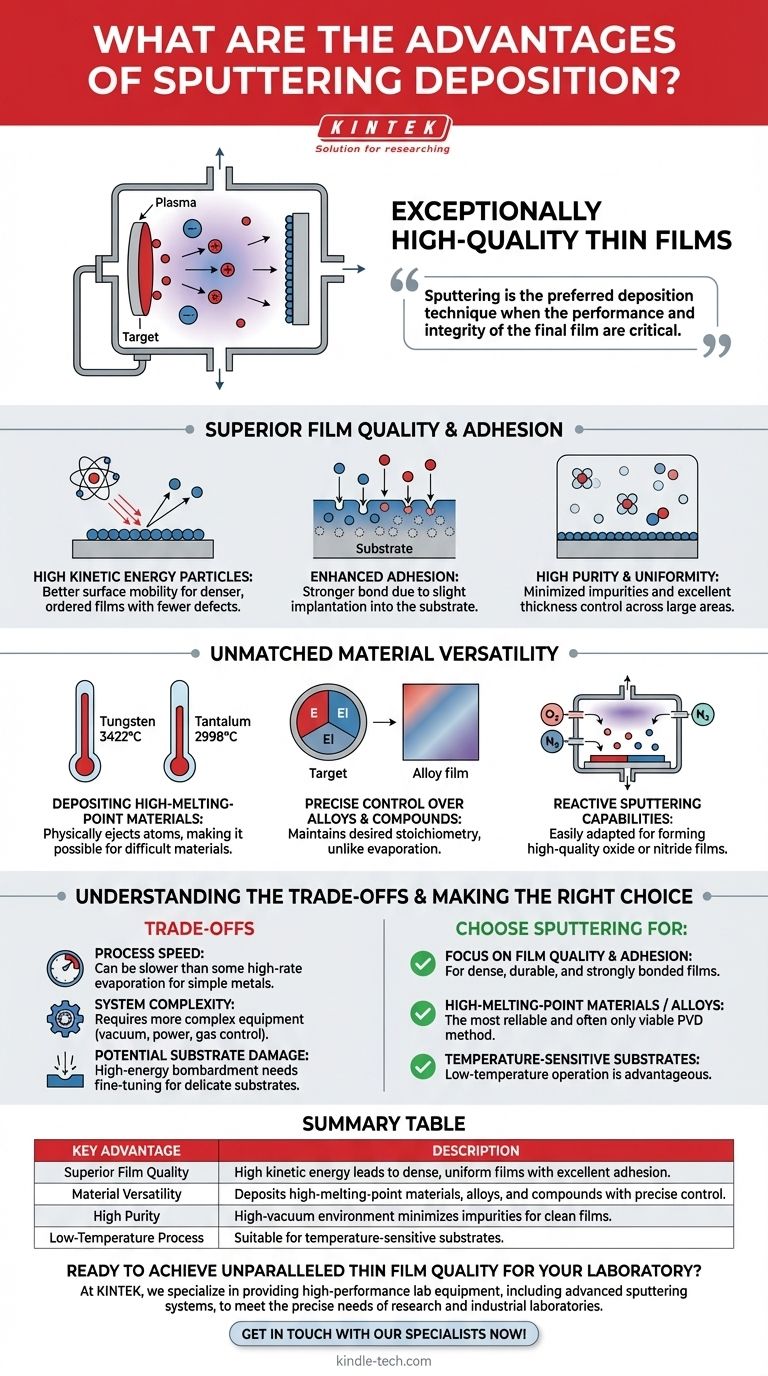

Le principal avantage du dépôt par pulvérisation cathodique est sa capacité à produire des couches minces d'une qualité exceptionnellement élevée. Cette méthode utilise le bombardement d'ions à haute énergie pour éjecter des atomes du matériau source, ce qui donne des films avec une adhérence, une densité et une pureté supérieures. Elle offre une polyvalence remarquable, capable de déposer des matériaux avec des points de fusion très élevés, des alliages complexes et des composés avec un contrôle compositionnel précis.

La pulvérisation cathodique est la technique de dépôt privilégiée lorsque la performance et l'intégrité du film final sont critiques. Elle sacrifie la simplicité d'autres méthodes pour un contrôle inégalé des propriétés des matériaux, ce qui la rend essentielle pour les applications avancées en optique, électronique et revêtements de protection.

Qualité de Film et Adhérence Supérieures

La caractéristique déterminante de la pulvérisation cathodique est l'énergie cinétique élevée des particules déposées. Cette différence fondamentale par rapport à d'autres méthodes, comme l'évaporation thermique, est la source de ses avantages les plus significatifs.

L'Impact de l'Énergie Cinétique Élevée

Dans la pulvérisation cathodique, les atomes sont éjectés du matériau cible avec une force considérable. Lorsque ces atomes arrivent sur le substrat, ils possèdent une énergie cinétique beaucoup plus élevée que les atomes qui sont simplement vaporisés dans un évaporateur.

Cette énergie se traduit par une meilleure mobilité de surface, permettant aux atomes de s'organiser en une structure de film plus dense et plus ordonnée avec moins de défauts.

Adhérence Améliorée

L'énergie élevée des atomes pulvérisés crée une liaison plus forte avec le substrat. Les particules arrivantes peuvent s'implanter légèrement dans la surface, formant une interface graduée qui améliore considérablement l'adhérence du film par rapport au dépôt plus doux issu de l'évaporation thermique.

Haute Pureté et Uniformité

La pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) généralement effectué sous vide poussé. Cela minimise l'incorporation d'impuretés provenant des gaz résiduels dans le film.

Le processus permet également un excellent contrôle de l'épaisseur et de l'uniformité du film sur de grandes surfaces de substrat, ce qui est crucial pour de nombreuses applications industrielles.

Polyvalence Matérielle Inégalée

La pulvérisation cathodique n'est pas limitée par les propriétés thermiques du matériau source, ouvrant un vaste éventail de possibilités impossibles avec d'autres techniques.

Dépôt de Matériaux à Haut Point de Fusion

Étant donné que la pulvérisation cathodique éjecte physiquement les atomes plutôt que de faire fondre la source, elle peut facilement déposer des matériaux avec des points de fusion extrêmement élevés, tels que le tantale (2998°C) ou le tungstène (3422°C). L'évaporation de ces matériaux est souvent impraticable ou impossible.

Contrôle Précis des Alliages et des Composés

La pulvérisation cathodique excelle dans le dépôt de matériaux complexes comme les alliages. La composition du film pulvérisé est très proche de la composition de la cible source, garantissant que la stœchiométrie souhaitée est maintenue. Ceci est difficile à réaliser avec l'évaporation, où différents éléments peuvent s'évaporer à des vitesses différentes.

Capacités de Pulvérisation Réactive

Le processus peut être facilement adapté au dépôt réactif. En introduisant un gaz réactif, tel que l'oxygène ou l'azote, dans la chambre, il est possible de former directement sur le substrat des films d'oxyde ou de nitrure de haute qualité (par exemple, du nitrure de titane pour les revêtements durs).

Comprendre les Compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour tous les besoins de dépôt. L'objectivité exige de reconnaître ses limites.

Vitesse du Processus

Bien que la pulvérisation cathodique magnétron moderne ait considérablement augmenté les taux de dépôt, certains procédés d'évaporation thermique à haut débit peuvent encore être plus rapides pour déposer des métaux simples. Le choix dépend souvent de la qualité de film requise par rapport au débit.

Complexité et Coût du Système

Les systèmes de pulvérisation cathodique sont généralement plus complexes et plus coûteux que les évaporateurs thermiques simples. Ils nécessitent des alimentations haute tension, des systèmes de vide robustes et des contrôleurs de débit de gaz, ce qui peut augmenter l'investissement initial et les frais généraux de maintenance.

Risque de Dommage au Substrat

Le même bombardement de particules à haute énergie qui améliore l'adhérence peut, s'il n'est pas correctement contrôlé, endommager les substrats extrêmement délicats comme certains polymères ou l'électronique organique. Un réglage fin des paramètres du processus est crucial pour atténuer ce risque.

Faire le Bon Choix pour Votre Application

La sélection de la méthode de dépôt correcte dépend entièrement des exigences spécifiques de votre projet en matière de performance du film, de type de matériau et de sensibilité du substrat.

- Si votre objectif principal est la qualité du film et l'adhérence : La pulvérisation cathodique est le choix définitif pour créer des films denses, durables et solidement liés pour les applications exigeantes.

- Si vous travaillez avec des matériaux à haut point de fusion ou des alliages complexes : La pulvérisation cathodique est la méthode PVD la plus fiable — et souvent la seule — viable.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le fonctionnement à basse température de la pulvérisation cathodique lui confère un avantage significatif par rapport aux méthodes à haute température comme le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est une simplicité maximale et un faible coût pour les métaux de base : L'évaporation thermique peut être une alternative plus simple et plus économique à considérer.

En fin de compte, choisir la pulvérisation cathodique est un investissement dans la qualité, le contrôle et la flexibilité des matériaux.

Tableau Récapitulatif :

| Avantage Clé | Description |

|---|---|

| Qualité de Film Supérieure | L'énergie cinétique élevée conduit à des films denses et uniformes avec une excellente adhérence et moins de défauts. |

| Polyvalence des Matériaux | Dépose des matériaux à haut point de fusion (ex: Tungstène), des alliages et des composés avec un contrôle précis. |

| Haute Pureté | L'environnement sous vide poussé minimise les impuretés, assurant des films propres et performants. |

| Processus à Basse Température | Convient aux substrats sensibles à la température, contrairement aux méthodes à haute température comme le CVD. |

Prêt à obtenir une qualité de film mince inégalée pour votre laboratoire ?

Le dépôt par pulvérisation cathodique est essentiel pour les applications avancées en optique, électronique et revêtements de protection où l'intégrité du film est critique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation cathodique avancés, pour répondre aux besoins précis des laboratoires de recherche et industriels.

Nos experts peuvent vous aider à sélectionner le système idéal pour déposer tout, des métaux simples aux alliages complexes avec une adhérence et une pureté supérieures. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer vos capacités de recherche et de production.

Contactez nos spécialistes maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications