En bref, le chauffage par induction haute fréquence est un outil de précision utilisé pour les applications nécessitant un chauffage rapide et contrôlé à la surface d'un matériau. Ses utilisations les plus courantes sont le durcissement de surface des métaux, le brasage ou la soudure de composants, et les processus de haute pureté comme la fabrication de semi-conducteurs où la propreté et la précision sont essentielles. Cette technologie excelle lorsque l'objectif est de modifier la surface d'une pièce sans affecter son cœur.

Le principe fondamental est simple : les fréquences plus élevées concentrent la chaleur dans une très fine couche à la surface du matériau. Cet "effet de peau" offre un contrôle immense sur la profondeur de chauffage, ce qui en fait le choix idéal pour les traitements spécifiques à la surface plutôt que pour le chauffage complet d'un objet.

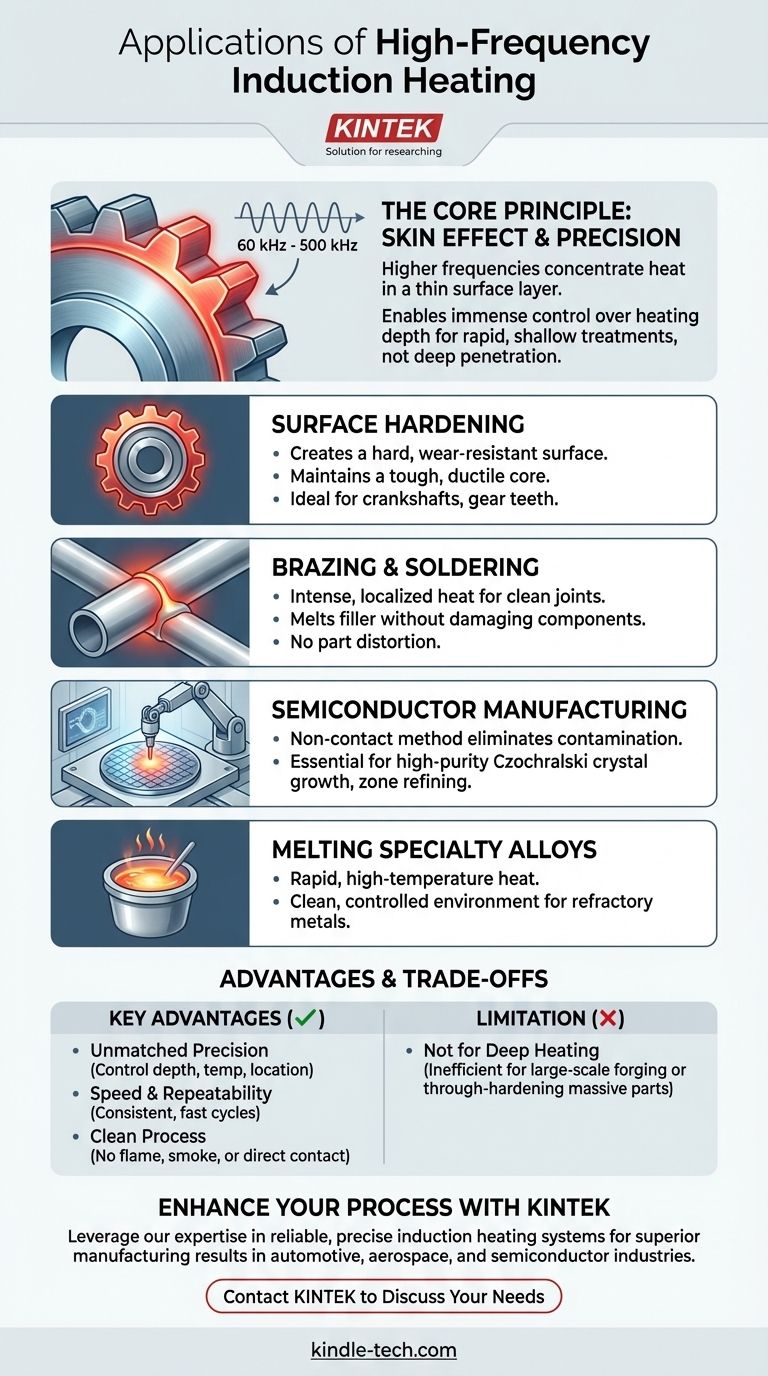

Le principe fondamental : pourquoi la haute fréquence excelle

Pour comprendre les applications, il faut d'abord comprendre la physique. Le chauffage par induction fonctionne en créant un champ électromagnétique qui induit un courant électrique à l'intérieur d'un matériau conducteur, générant de la chaleur directement dans la pièce elle-même. La fréquence de ce champ est la variable la plus importante.

Comprendre l'« effet de peau »

À des fréquences plus élevées, généralement définies comme 60 kHz à 500 kHz, le courant électrique induit circule naturellement dans une fine couche près de la surface de la pièce. Ce phénomène est connu sous le nom d'effet de peau.

Imaginez que vous faites ricocher une pierre sur l'eau. Une rotation rapide et à haute fréquence maintient la pierre juste à la surface. Un lancer lent et à basse fréquence la ferait couler profondément. De la même manière, le courant haute fréquence ne pénètre pas profondément dans le matériau.

L'avantage d'un chauffage superficiel et rapide

Cette faible profondeur de chauffage n'est pas une limitation ; c'est la principale force de la technologie. En concentrant l'énergie à la surface, le processus devient incroyablement rapide et efficace.

Vous pouvez chauffer la surface d'une dent d'engrenage en acier à sa température de durcissement en quelques secondes, tandis que le cœur de la dent reste froid et ductile. Ce niveau de contrôle est impossible avec des flammes ou des fours conventionnels.

Applications industrielles clés

Le principe du chauffage rapide et superficiel ouvre un éventail d'utilisations industrielles spécialisées où la précision est primordiale.

Durcissement de surface

C'est l'application classique. Des processus comme la cémentation d'un vilebrequin ou des dents d'un engrenage nécessitent une surface très dure et résistante à l'usure tout en conservant un noyau plus doux et plus résistant capable d'absorber les chocs. L'induction haute fréquence est parfaite pour créer cette double caractéristique avec une précision extrême.

Brasage et soudure

Lors de l'assemblage de deux composants métalliques, il est nécessaire de faire fondre un matériau d'apport sans faire fondre les composants eux-mêmes. L'induction haute fréquence fournit une chaleur intense et localisée directement au niveau du joint, assurant une liaison rapide et propre sans déformer ni endommager le reste de l'assemblage.

Fabrication de semi-conducteurs

Dans des processus comme la croissance cristalline Czochralski et le raffinage par zone, une pureté absolue est essentielle. Le chauffage par induction est une méthode sans contact ; aucune flamme ou élément chauffant ne touche jamais le matériau. Cela élimine complètement la contamination, ce qui en fait un pilier de l'industrie des semi-conducteurs.

Fusion de métaux à haute température

Bien que des fréquences plus basses soient souvent utilisées pour la fusion en vrac, les systèmes haute fréquence sont utilisés pour faire fondre des métaux réfractaires ou des alliages spéciaux qui exigent des températures très élevées et un environnement propre. La chaleur est générée rapidement et contenue précisément dans le creuset.

Comprendre les avantages et les compromis

Aucune technologie n'est une solution universelle. Comprendre où l'induction haute fréquence excelle – et où elle ne le fait pas – est essentiel pour prendre une décision éclairée.

Avantage clé : Précision inégalée

Le principal avantage est le contrôle. Vous pouvez dicter précisément la profondeur, la température et l'emplacement de la chaleur. Cela réduit le gaspillage d'énergie et minimise le risque de déformation ou d'autres défauts liés à la chaleur dans le matériau.

Avantage clé : Rapidité et répétabilité

Parce que la chaleur est générée directement dans la pièce, le processus est extrêmement rapide. Une fois qu'un cycle est programmé, il peut être répété des milliers de fois avec pratiquement aucune variation, assurant une qualité constante en production de masse.

Avantage clé : Un processus propre

L'induction est un processus propre et non polluant. Il n'y a pas de flamme, pas de fumée et pas de contact direct avec la pièce, ce qui est essentiel pour les applications médicales, aérospatiales et semi-conductrices où la pureté des matériaux est non négociable.

Limitation importante : Pas pour le chauffage en profondeur

L'effet de peau fait de l'induction haute fréquence un mauvais choix pour les applications qui nécessitent de chauffer une grande pièce entièrement jusqu'à son cœur. Pour des tâches comme le forgeage à grande échelle ou le durcissement à cœur de composants massifs, un système à basse fréquence ou un four conventionnel est plus efficace et efficient.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, faites correspondre les forces de la technologie à votre objectif industriel spécifique.

- Si votre objectif principal est le traitement de surface : L'induction haute fréquence est le choix supérieur pour les applications de durcissement, de trempe ou de revêtement en raison de son contrôle précis de la profondeur.

- Si votre objectif principal est l'assemblage de composants : La rapidité et le chauffage localisé de la haute fréquence sont idéaux pour le brasage et la soudure, évitant d'endommager l'assemblage environnant.

- Si votre objectif principal est la pureté et la propreté : La nature sans contact du chauffage par induction le rend essentiel pour la fabrication de semi-conducteurs, de dispositifs médicaux et d'alliages spéciaux.

- Si votre objectif principal est le chauffage en vrac ou à cœur : Vous devriez envisager des systèmes d'induction à basse fréquence ou des technologies de fours traditionnels mieux adaptés à la pénétration de chaleur en profondeur.

En fin de compte, maîtriser le chauffage par induction haute fréquence vient de la compréhension et de l'exploitation de sa capacité à placer la chaleur exactement là où vous en avez besoin, et nulle part ailleurs.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Durcissement de surface | Crée une surface dure et résistante à l'usure tout en conservant un noyau résistant. |

| Brasage & Soudure | Fournit une chaleur intense et localisée pour des joints propres sans déformation de la pièce. |

| Fabrication de semi-conducteurs | Assure un processus sans contact et sans contamination pour les matériaux de haute pureté. |

| Fusion d'alliages spéciaux | Délivre une chaleur rapide et à haute température dans un environnement contrôlé et propre. |

Prêt à améliorer votre processus de fabrication avec un chauffage par induction haute fréquence précis ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et industriels avancés, y compris les systèmes de chauffage par induction. Nos solutions sont conçues pour offrir la rapidité, la propreté et la précision que vos applications exigent, que vous durcissiez des composants, brasiez des assemblages ou travailliez avec des matériaux de haute pureté.

Nous aidons nos clients dans des industries comme l'automobile, l'aérospatiale et la fabrication de semi-conducteurs à obtenir des résultats supérieurs grâce à une technologie fiable et efficace.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment notre expertise en équipements de laboratoire et consommables peut apporter précision et efficacité à votre opération.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants

- Pouvez-vous obtenir un arc électrique dans le vide ? Comment la haute tension crée-t-elle du plasma dans le vide

- Pourquoi les joints brasés sont-ils sujets à la rupture par fatigue ? Comprendre les facteurs critiques pour des joints durables

- Quel est l'effet de l'augmentation de la pression pendant le frittage ? Atteindre une densité maximale et des performances supérieures

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés