En substance, le frittage transforme une poudre céramique fragile et compactée en un matériau solide, dense et fonctionnel. Ce processus est l'étape la plus critique dans la création de céramiques avancées, car il lie les particules individuelles, élimine les pores internes et développe la microstructure finale qui dicte les propriétés mécaniques, thermiques et électriques du matériau.

Le frittage n'est pas simplement un processus de chauffage ; c'est une transformation contrôlée au niveau atomique. Il résout le problème fondamental de la conversion d'un ensemble lâche de particules en un composant solide et ingénieux avec une structure uniforme et des caractéristiques de performance supérieures.

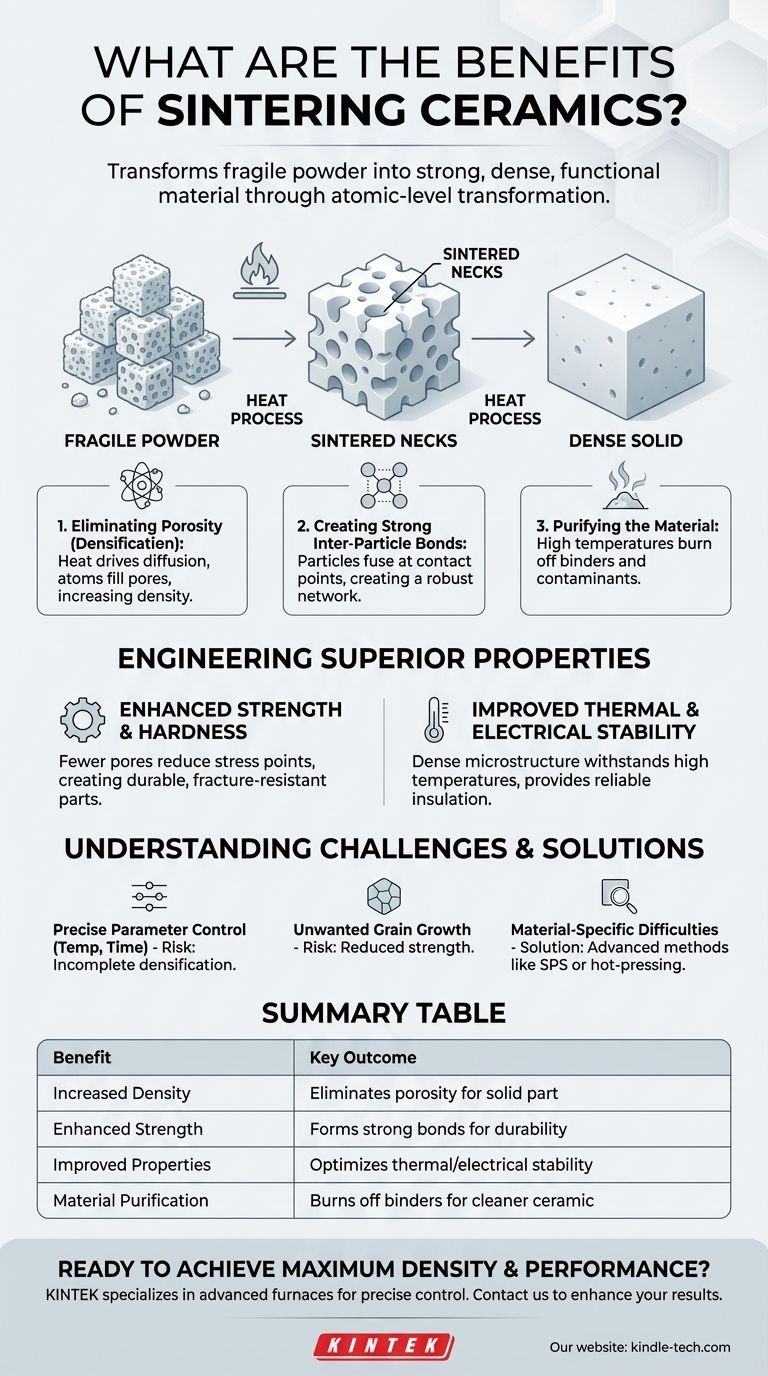

La transformation fondamentale : de la poudre au solide

Le frittage crée un objet solide en encourageant les atomes à se déplacer entre les particules de poudre individuelles, modifiant fondamentalement la structure du matériau d'un compact lâche à un solide polycristallin dense.

Élimination de la porosité et augmentation de la densité

L'objectif principal du frittage est la densification. La poudre compactée initiale, ou "corps vert", est très poreuse.

Pendant le frittage, la chaleur entraîne un processus appelé diffusion, où les atomes migrent pour remplir les espaces vides (pores) entre les particules. Ce transfert de masse augmente considérablement la densité globale du matériau.

Par exemple, le frittage flash (SPS) peut atteindre une densité relative de 92,7 % dans les céramiques BPO4, contre seulement 74,6 % avec les méthodes conventionnelles, soulignant son efficacité dans l'élimination des pores.

Création de liaisons inter-particulaires solides

Lorsque les particules sont chauffées, elles commencent à fusionner à leurs points de contact. Ces premières connexions sont appelées cols de frittage.

Au fur et à mesure que le processus se poursuit, ces cols s'élargissent, créant un réseau solide et continu à travers le matériau. C'est ce qui transforme le compact de poudre fragile en une pièce robuste et monolithique.

Purification du matériau

Le processus de frittage a souvent un double objectif de purification. Les températures élevées aident à brûler et à éliminer les lubrifiants ou les liants qui ont été utilisés pour former la forme initiale de la poudre.

Il peut également réduire l'oxygène de surface et d'autres contaminants, ce qui donne une céramique finale plus propre et plus stable chimiquement.

Ingénierie des propriétés des matériaux supérieures

La microstructure créée pendant le frittage se traduit directement par des performances améliorées. En contrôlant soigneusement le processus, les fabricants peuvent concevoir des céramiques pour des applications spécifiques et exigeantes.

Amélioration de la résistance mécanique et de la dureté

La réduction des pores et la formation de liaisons inter-particulaires solides entraînent directement une augmentation significative de la résistance mécanique et de la dureté.

Moins de pores signifie moins de points de concentration de contraintes où les fissures peuvent s'amorcer, ce qui rend la pièce céramique finale plus durable et résistante à la fracture. C'est pourquoi les céramiques frittées sont utilisées pour les outils de coupe et les matériaux réfractaires.

Amélioration de la stabilité thermique et électrique

Une microstructure dense et uniforme améliore la capacité d'un matériau à résister aux températures élevées et à agir comme un isolant électrique fiable.

Cette stabilité thermique et cette capacité d'isolation sont essentielles pour des applications telles que les revêtements de fours, les bougies d'allumage et les substrats pour circuits électroniques.

Comprendre les compromis et les défis

Bien que bénéfique, le frittage est un processus complexe qui nécessite un contrôle précis pour atteindre les résultats souhaités.

La nécessité d'un contrôle précis des paramètres

Les résultats du frittage sont très sensibles aux paramètres du processus tels que la température, le temps et l'atmosphère.

De légers écarts peuvent entraîner une densification incomplète, une microstructure indésirable ou même des dommages à la pièce. Atteindre la cohérence nécessite un équipement sophistiqué et une connaissance approfondie du processus.

Le risque de croissance indésirable des grains

La même chaleur qui entraîne la densification peut également provoquer la croissance des grains cristallins individuels. Une croissance excessive des grains peut être préjudiciable, réduisant souvent la résistance et la ténacité à la rupture du matériau final.

Un défi clé est d'atteindre une densité maximale tout en minimisant la croissance des grains, un équilibre qui définit un frittage réussi.

Surmonter les difficultés spécifiques aux matériaux

Certaines céramiques avancées, comme le nitrure de silicium (Si3N4) et le carbure de silicium (SiC), sont notoirement difficiles à densifier à l'aide de méthodes standard.

Pour ces matériaux, des techniques spécialisées sont nécessaires. Le frittage en phase liquide, où un additif fond pour faciliter le réarrangement des particules, ou le frittage sous pression à chaud, qui applique une pression externe, sont utilisés pour surmonter ces défis et favoriser la densification.

Faire le bon choix pour votre objectif

La méthode de frittage choisie dépend entièrement du matériau traité et des propriétés souhaitées du composant final.

- Si votre objectif principal est la production rentable de céramiques standard : Le frittage en phase solide conventionnel de matériaux comme l'alumine ou la zircone offre une voie fiable et bien comprise.

- Si votre objectif principal est la densification de matériaux difficiles et performants : Envisagez le frittage en phase liquide ou les méthodes assistées par pression comme le pressage à chaud pour surmonter la résistance naturelle à la densification.

- Si votre objectif principal est d'atteindre une densité maximale en un minimum de temps : Explorez des méthodes avancées comme le frittage flash (SPS), qui peut accélérer considérablement le processus et améliorer la densité finale.

En fin de compte, la maîtrise du frittage est ce qui libère tout le potentiel des matériaux céramiques avancés.

Tableau récapitulatif :

| Avantage | Résultat clé |

|---|---|

| Densité accrue | Élimine la porosité, créant une pièce solide et monolithique. |

| Résistance améliorée | Forme des liaisons inter-particulaires solides pour une durabilité supérieure. |

| Propriétés améliorées | Optimise la stabilité thermique et l'isolation électrique. |

| Purification du matériau | Brûle les liants et les contaminants pour une céramique plus propre. |

Prêt à atteindre une densité et des performances maximales pour vos composants céramiques ?

Le processus de frittage est essentiel, et le bon équipement fait toute la différence. KINTEK est spécialisé dans les fours de laboratoire avancés et les solutions de frittage adaptées à la recherche et à la production de matériaux. Notre expertise vous aide à contrôler précisément la température, l'atmosphère et la pression pour perfectionner la microstructure et les propriétés de votre céramique.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage de céramiques et découvrir comment nos solutions peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur