À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui transfère le matériau d'une source solide, atome par atome, sur un substrat. Les principales caractéristiques comprennent son application "en ligne de mire", sa capacité à fonctionner à des températures plus basses que le dépôt chimique en phase vapeur (CVD) conventionnel, et sa capacité à produire des films minces exceptionnellement denses, durs et purs. Cela le rend idéal pour appliquer des revêtements résistants à l'usure ou optiques sur des surfaces qui font directement face à la source de dépôt.

La caractéristique déterminante du PVD est sa nature physique, en ligne de mire. Contrairement aux processus chimiques qui peuvent "envelopper" un objet, le PVD excelle dans le dépôt de revêtements haute performance sur des surfaces visibles avec précision, faisant du choix entre le PVD et d'autres méthodes une question de géométrie et de sensibilité à la température.

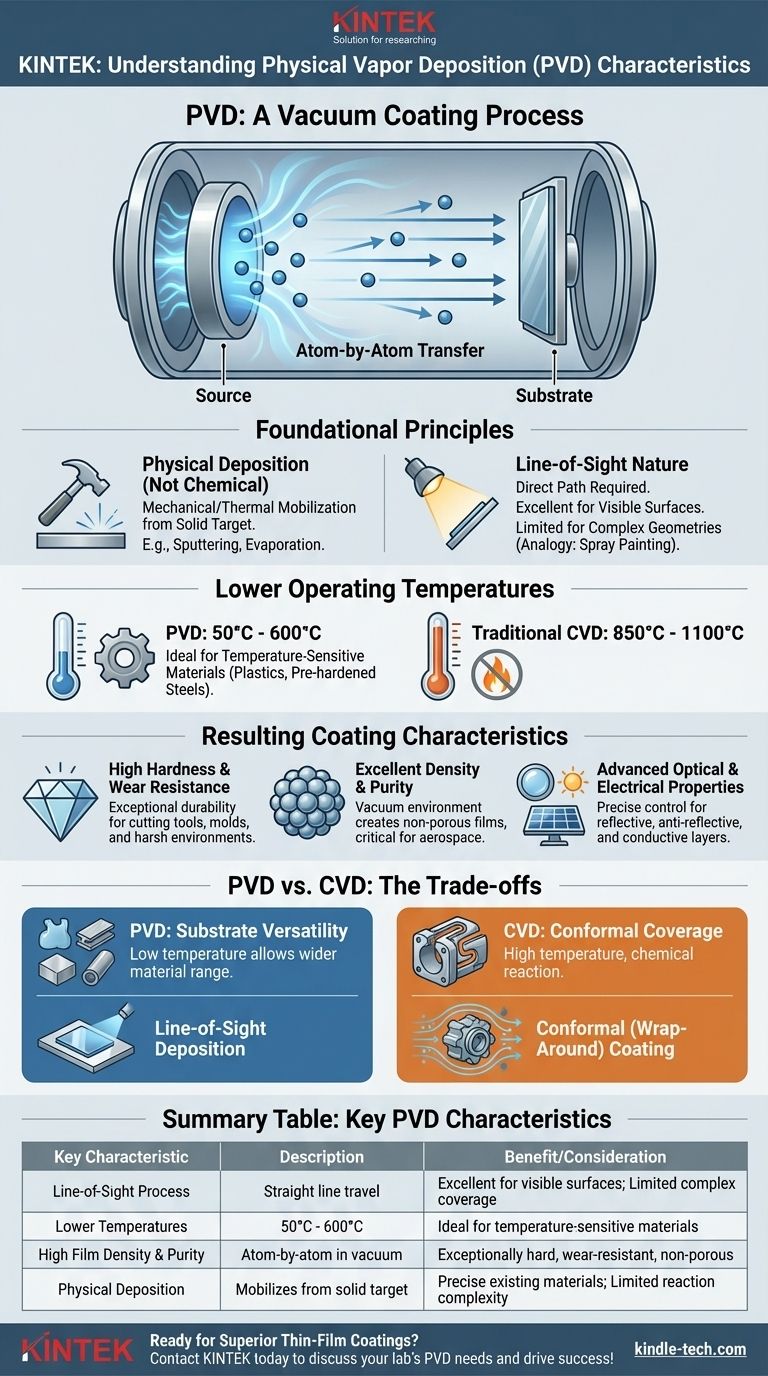

Les principes fondamentaux du PVD

Pour comprendre les caractéristiques du PVD, vous devez d'abord saisir son mécanisme fondamental. C'est un processus physique, et non chimique, ce qui dicte ses principaux avantages et limites.

Ce que signifie le dépôt "physique"

Le PVD implique la mobilisation mécanique ou thermique d'atomes à partir d'un matériau "cible" solide à l'intérieur d'une chambre à vide. Des méthodes comme la pulvérisation (utilisant le bombardement ionique) ou l'évaporation (utilisant la chaleur ou un faisceau d'électrons) détachent physiquement ou font bouillir les atomes de la source. Ces atomes traversent ensuite le vide et se condensent sur le substrat, formant un film mince.

La nature "en ligne de mire"

Parce que le matériau de revêtement se déplace en ligne droite de la source au substrat, le PVD est considéré comme un processus en ligne de mire. Toute surface qui n'est pas sur le chemin direct de la vapeur de matériau ne sera pas recouverte efficacement. C'est analogue à la peinture au pistolet ; vous ne pouvez pas peindre l'arrière d'un objet sans le faire pivoter pour qu'il fasse face à la buse.

Températures de fonctionnement plus basses

Les processus PVD fonctionnent généralement à des températures significativement plus basses (souvent entre 50°C et 600°C) que le dépôt chimique en phase vapeur (CVD) traditionnel, qui peut nécessiter des températures de 850°C à 1100°C. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter de fortes chaleurs, tels que certains plastiques, alliages ou aciers pré-trempés.

Caractéristiques du revêtement résultant

La nature physique, en ligne de mire, du processus PVD se traduit directement par des films aux propriétés distinctes et précieuses.

Haute dureté et résistance à l'usure

Les revêtements PVD sont connus pour leur dureté exceptionnelle et leur résistance à l'usure et à la corrosion. C'est pourquoi cette technique est largement utilisée pour le revêtement d'outils de coupe, de moules et d'autres composants utilisés dans des environnements industriels difficiles.

Excellente densité et pureté

L'environnement sous vide garantit que très peu d'impuretés sont incorporées dans le film. Le processus de dépôt atome par atome donne un revêtement extrêmement dense et non poreux. Cette densité est essentielle pour des applications comme les composants aérospatiaux, où elle contribue à la résistance à la température et à la durabilité.

Propriétés optiques et électriques avancées

Le PVD permet un contrôle précis de l'épaisseur et de la composition du film. Cela en fait une méthode de choix pour créer des films optiques avec des propriétés réfléchissantes ou antireflet spécifiques pour les panneaux solaires, le verre et les semi-conducteurs, ainsi que des couches conductrices pour l'électronique.

Comprendre les compromis : PVD vs. CVD

Aucune technologie n'est universellement supérieure. La vraie valeur du PVD apparaît clairement lorsqu'on le compare à son alternative principale, le dépôt chimique en phase vapeur (CVD).

Avantage : Polyvalence du substrat

La température de fonctionnement plus basse du PVD est un avantage significatif. Elle permet le revêtement d'une gamme beaucoup plus large de matériaux de substrat sans risque de dommages, de déformation ou de changements métallurgiques qui peuvent être induits par la chaleur élevée du CVD traditionnel.

Limitation : Couverture conforme

C'est le compromis le plus critique. Parce que le PVD est en ligne de mire, il a du mal à fournir un revêtement uniforme sur des pièces aux géométries complexes, telles que les canaux internes, les contre-dépouilles ou les trous filetés. En revanche, le CVD est un processus non en ligne de mire où les gaz précurseurs peuvent circuler autour d'un objet, ce qui donne un revêtement très uniforme, ou conforme, sur toutes les surfaces.

Dépôt de matériau vs. Création

Le PVD transfère physiquement un matériau source sur un substrat. Bien que des gaz réactifs puissent être introduits pour former certains composés, il s'agit fondamentalement d'un processus de déplacement d'un matériau existant. Le CVD repose sur des réactions chimiques à la surface du substrat pour créer un matériau entièrement nouveau, offrant une gamme différente et souvent plus large de possibilités de dépôt, y compris des alliages multicomposants et des couches céramiques complexes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre composant et de son environnement d'utilisation finale.

- Si votre objectif principal est de revêtir une pièce complexe avec des surfaces internes : Choisissez le CVD pour sa capacité supérieure à "envelopper" et sa couverture uniforme.

- Si votre objectif principal est d'appliquer un revêtement dur et durable sur une surface visible : Choisissez le PVD pour sa précision en ligne de mire et son excellente densité et dureté de film.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PVD est le choix évident en raison de ses températures de processus significativement plus basses.

En fin de compte, comprendre la distinction fondamentale entre le transfert physique du PVD et la réaction chimique du CVD est la clé pour sélectionner la technologie idéale pour votre objectif.

Tableau récapitulatif :

| Caractéristique clé | Description | Avantage/Considération |

|---|---|---|

| Processus en ligne de mire | Le matériau de revêtement se déplace en ligne droite de la source au substrat. | Excellent pour les surfaces visibles ; couverture limitée sur les géométries complexes. |

| Températures de fonctionnement plus basses | Fonctionne généralement entre 50°C et 600°C. | Idéal pour les matériaux sensibles à la température comme les plastiques et les aciers pré-trempés. |

| Haute densité et pureté du film | Dépôt atome par atome dans un environnement sous vide. | Crée des revêtements exceptionnellement durs, résistants à l'usure et non poreux. |

| Dépôt physique | Mobilise mécaniquement ou thermiquement les atomes d'une cible solide. | Dépose les matériaux existants avec précision ; complexité de réaction chimique limitée. |

Prêt à tirer parti de la précision du PVD pour les besoins de revêtement de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des systèmes PVD avancés. Nos solutions sont conçues pour vous aider à obtenir des revêtements en couches minces supérieurs avec une dureté, une densité et une pureté exceptionnelles, parfaits pour les applications dans l'outillage, l'optique et l'électronique.

Laissez nos experts vous aider à sélectionner la bonne technologie PVD pour améliorer votre recherche et votre production. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos équipements de laboratoire fiables peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces