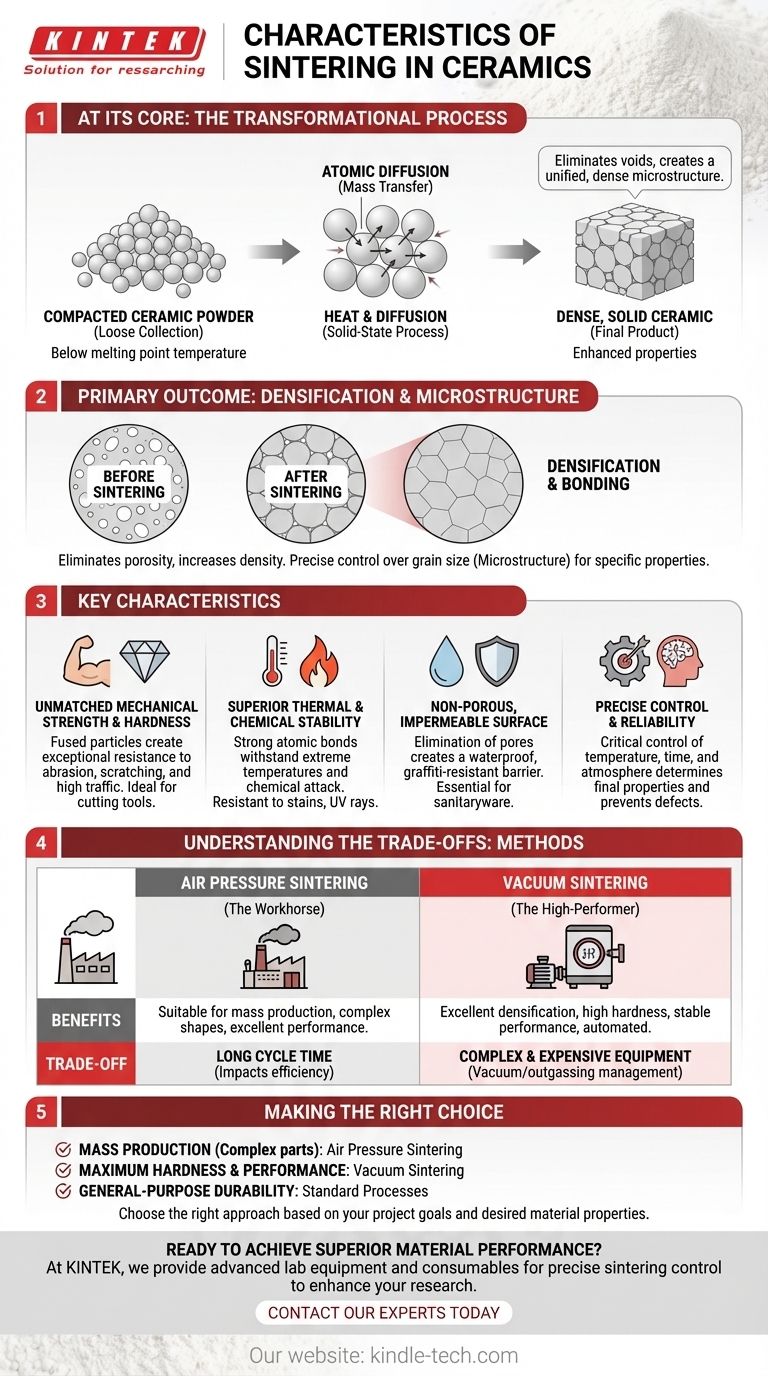

À la base, le frittage est un processus à haute température qui transforme une collection lâche de poudre céramique en un matériau dense, solide et très durable. Cette transformation n'est pas une fusion ; c'est un processus de diffusion atomique à l'état solide qui améliore fondamentalement la résistance mécanique, la dureté et la résistance aux facteurs environnementaux de la céramique. Le produit final se caractérise par sa durabilité exceptionnelle, sa stabilité thermique et son imperméabilité.

Le frittage est l'étape de fabrication essentielle où un composant céramique acquiert ses propriétés conçues. Il fonctionne en éliminant les vides entre les particules de poudre, créant une microstructure unifiée et dense qui est responsable de la résistance et de la résilience finales du matériau.

L'objectif fondamental : de la poudre au solide

Le frittage est l'étape la plus critique dans la production de céramiques avancées. C'est le pont entre un matériau brut en poudre et un composant fini et performant.

Que se passe-t-il pendant le frittage ?

Le processus implique de chauffer la poudre céramique compactée à une température inférieure à son point de fusion. Cette énergie thermique provoque la diffusion, ou le déplacement, des atomes à la surface des particules à travers les frontières qui les séparent.

Ce transfert de masse ferme efficacement les pores et les vides qui existent entre les grains de poudre individuels, les soudant ensemble en une structure polycristalline cohérente et dense.

Le résultat principal : la densification

L'objectif principal du frittage est la densification. En éliminant la porosité, le processus augmente considérablement la densité du matériau, ce qui est directement lié à ses propriétés mécaniques.

Une céramique bien frittée présente un minimum de vides internes, empêchant l'initiation et la propagation des fissures. Il en résulte une dureté et une résistance supérieures.

Développement de la microstructure

Le frittage crée une microstructure spécifique — l'arrangement et la taille des grains cristallins. Les paramètres du processus de frittage, tels que la température, le temps et l'atmosphère, sont soigneusement contrôlés pour produire la microstructure exacte requise pour une application spécifique.

Caractéristiques clés des céramiques frittées

La densification et la liaison réalisées pendant le frittage confèrent une gamme de caractéristiques puissantes à la pièce céramique finale.

Résistance mécanique et dureté inégalées

Étant donné que les particules sont fusionnées en une masse dense, les céramiques frittées sont exceptionnellement dures et résistantes aux rayures et à l'abrasion due au trafic intense. Cette résistance inhérente les rend idéales pour des applications telles que les outils de coupe et les carreaux durables.

Stabilité thermique et chimique supérieure

Les liaisons atomiques fortes créées pendant le frittage entraînent une excellente stabilité thermique, permettant au matériau de résister à des températures extrêmes. Les céramiques frittées sont également très résistantes aux attaques chimiques, aux taches, à l'eau et aux dommages causés par les rayons UV.

Création d'une surface non poreuse et imperméable

L'élimination des pores rend la surface d'une céramique frittée imperméable et résistante aux graffitis. Cette imperméabilité est une caractéristique clé pour les produits tels que les appareils sanitaires et les revêtements extérieurs, qui doivent résister à l'humidité et aux contaminants environnementaux.

Comprendre les compromis : les méthodes de frittage

Tout frittage n'est pas identique. La méthode choisie dépend des propriétés souhaitées, du volume de production et de la complexité de la pièce, chacune ayant son propre ensemble de compromis.

Frittage sous pression atmosphérique (Le cheval de bataille)

Cette méthode courante convient à la production de masse et peut produire des pièces aux formes complexes et aux excellentes performances. Cependant, son principal compromis est un temps de cycle long, ce qui peut affecter l'efficacité de la production.

Frittage sous vide (Le haute performance)

Le frittage dans un environnement sous vide produit des composants avec une excellente densification, une dureté élevée et des performances très stables. Cette méthode est hautement automatisée et flexible, mais nécessite une configuration d'équipement plus complexe et coûteuse pour gérer le vide et le dégazage des matériaux.

Le rôle critique du contrôle

Quelle que soit la méthode, le succès dépend d'un contrôle précis. Les paramètres du processus sont surveillés pour minimiser l'erreur humaine et atteindre la densité, la porosité et la microstructure cibles. Toute déviation peut entraîner un composant qui ne répond pas aux spécifications de performance.

Faire le bon choix pour votre application

Les caractéristiques de la céramique finale sont le résultat direct du processus de frittage utilisé pour la créer. Choisir la bonne approche est donc essentiel pour atteindre les objectifs de votre projet.

- Si votre objectif principal est la production en série de pièces complexes : le frittage sous pression atmosphérique est une méthode éprouvée, à condition que vous puissiez accepter ses cycles de traitement plus longs.

- Si votre objectif principal est la dureté maximale et la performance du matériau : une technique plus avancée comme le frittage sous vide est nécessaire pour atteindre les plus hauts niveaux de densification et de stabilité.

- Si votre objectif principal est une durabilité à usage général : même les processus de frittage standard pour des articles tels que les carreaux ou les appareils sanitaires offrent les avantages fondamentaux de dureté et d'imperméabilité nécessaires pour les environnements à fort trafic et humides.

En fin de compte, le frittage est le processus délibéré et contrôlé qui libère le potentiel inhérent des matériaux céramiques, les transformant en composants conçus pour la performance.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Résistance mécanique | Les particules fusionnent en une masse dense, offrant une dureté et une résistance à l'abrasion exceptionnelles. |

| Stabilité thermique | Les liaisons atomiques fortes permettent au matériau de résister à des températures extrêmes. |

| Résistance chimique | Très résistant aux attaques chimiques, aux taches et aux dommages causés par les UV. |

| Imperméabilité | L'élimination des pores crée une surface imperméable et résistante aux graffitis. |

Prêt à obtenir des performances matérielles supérieures pour votre laboratoire ? Le processus de frittage est essentiel pour développer des céramiques dotées d'une résistance et d'une durabilité inégalées. Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à un contrôle précis du frittage. Que vous travailliez sur des outils de coupe, des composants haute performance ou des matériaux durables, nos solutions vous aident à obtenir la densification et la microstructure parfaites. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et améliorer les résultats de votre recherche et de votre production.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelle est l'application d'un four à moufle ? Réaliser un traitement à haute température sans contamination

- À quoi servent les fours à moufle ? Obtenez un traitement à haute température précis et sans contaminants

- Quelle est la construction d'un four à moufle ? Une plongée approfondie dans ses systèmes centraux

- Quelles sont les 5 précautions de sécurité à prendre lors du chauffage de quoi que ce soit en laboratoire ? Règles essentielles pour la sécurité en laboratoire

- Quel est le rôle du four à moufle en mécanique des fluides ? Un outil clé pour la préparation des matériaux