La différence fondamentale entre les procédés de dépôt chimique en phase vapeur (CVD) est la pression de fonctionnement à l'intérieur de la chambre de réaction. Ce paramètre unique dicte presque tout le reste, de la qualité et de l'uniformité du film déposé à la vitesse du processus et au coût de l'équipement. Bien que toutes les méthodes CVD impliquent l'introduction de gaz réactifs qui forment un film solide sur un substrat chauffé, l'ajustement de la pression modifie considérablement la physique du dépôt.

Le principe fondamental à comprendre est le compromis entre la pression et la qualité. L'abaissement de la pression du processus donne généralement des films de plus grande pureté et plus uniformes qui peuvent se conformer à des formes complexes, mais cela se fait au détriment de vitesses de dépôt plus lentes et d'équipements plus coûteux et complexes.

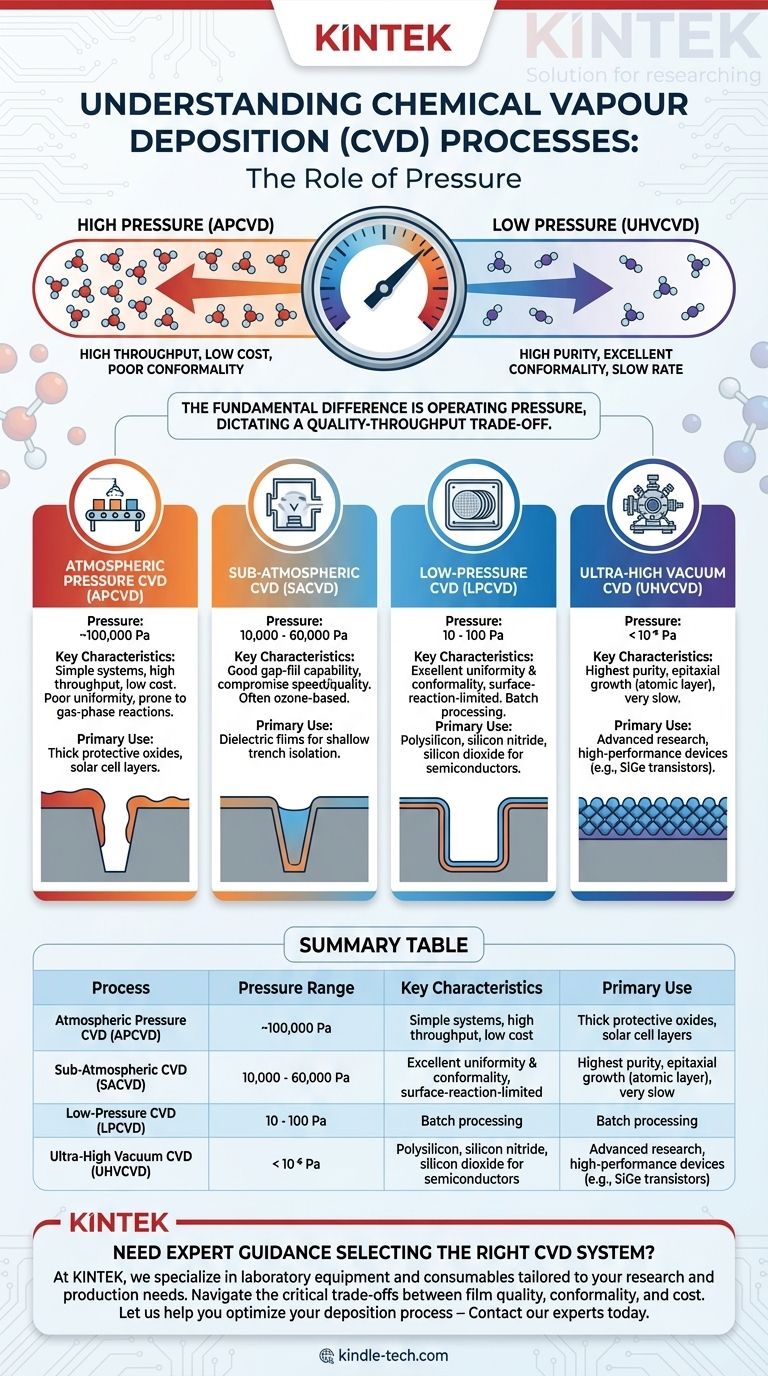

Le rôle de la pression dans le CVD

Le choix entre le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et d'autres variantes est une décision d'ingénierie enracinée dans le comportement physique des gaz. La pression détermine la manière dont les molécules de gaz interagissent entre elles et avec la surface du substrat.

Transport de gaz et libre parcours moyen

À pression atmosphérique, les molécules de gaz sont densément tassées et se heurtent constamment. Ce "libre parcours moyen" court (la distance moyenne parcourue par une molécule avant une collision) entraîne un processus limité par la diffusion où les réactifs atteignent le substrat de manière quelque peu aléatoire et non uniforme.

En abaissant la pression, le libre parcours moyen augmente considérablement. Les molécules parcourent de plus longues distances en ligne droite, ce qui leur permet d'atteindre toutes les surfaces du substrat – y compris le fond et les parois latérales des minuscules tranchées – avant de réagir.

Réaction de surface vs. réaction en phase gazeuse

Une pression élevée favorise des réactions chimiques indésirables en phase gazeuse au-dessus du substrat. Ces réactions peuvent former de minuscules particules qui tombent ensuite sur la surface, créant des défauts et dégradant la qualité du film.

Dans les environnements à basse pression, le processus devient limité par la réaction de surface. Le dépôt se produit principalement lorsque les gaz réactifs s'adsorbent directement sur le substrat chauffé, ce qui est le mécanisme souhaité pour créer un film de haute qualité, dense et bien adhérent.

Conformité et couverture d'étape

La conformité décrit l'uniformité avec laquelle un film recouvre une surface non plane. Pour la microélectronique avec des structures 3D complexes, c'est essentiel.

Parce qu'une basse pression permet aux molécules de gaz d'atteindre toutes les surfaces avant de réagir, les procédés LPCVD et UHVCVD offrent une excellente conformité. L'APCVD à haute pression, étant limité par la diffusion, offre une très mauvaise conformité, créant des films plus épais sur les surfaces supérieures et des films beaucoup plus minces à l'intérieur des tranchées.

Un aperçu des principaux procédés CVD

Chaque procédé CVD occupe une niche spécifique définie par l'équilibre entre la vitesse, le coût et la qualité du film.

CVD à pression atmosphérique (APCVD)

- Pression : Pression atmosphérique standard (~100 000 Pa).

- Caractéristiques : Les systèmes simples, ouverts ou basés sur des convoyeurs, permettent un débit très élevé et un faible coût d'équipement.

- Qualité du film : Généralement faible, avec une mauvaise uniformité et conformité. Sujet à la contamination par des particules provenant de réactions en phase gazeuse.

- Utilisation principale : Applications où la vitesse et le coût sont primordiaux et la perfection du film n'est pas essentielle, comme le dépôt de couches d'oxyde protectrices épaisses ou certaines couches dans la fabrication de cellules solaires.

CVD à basse pression (LPCVD)

- Pression : Typiquement 10 à 100 Pa.

- Caractéristiques : Nécessite des pompes à vide et des chambres scellées, ce qui augmente le coût et la complexité. Les processus sont généralement exécutés par lots de plaquettes.

- Qualité du film : Excellente uniformité et haute conformité. Le dépôt est entraîné par la réaction de surface, conduisant à des films de haute pureté.

- Utilisation principale : Le cheval de bataille de l'industrie des semi-conducteurs pour le dépôt de films de polysilicium, de nitrure de silicium et de dioxyde de silicium de haute qualité.

CVD sub-atmosphérique (SACVD)

- Pression : Inférieure à la pression atmosphérique mais supérieure à celle du LPCVD (par exemple, 10 000 à 60 000 Pa).

- Caractéristiques : Un compromis conçu pour obtenir de meilleures propriétés de film que l'APCVD mais avec des vitesses de dépôt plus élevées que le LPCVD.

- Qualité du film : Bonne, surtout pour le remplissage d'espaces à rapport d'aspect élevé (un processus connu sous le nom de "gap-fill"). Il utilise souvent une chimie à base d'ozone.

- Utilisation principale : Dépôt de films diélectriques comme le dioxyde de silicium pour l'isolation de tranchées peu profondes dans les circuits intégrés.

CVD sous ultra-vide (UHVCVD)

- Pression : Extrêmement basse, inférieure à 10⁻⁶ Pa.

- Caractéristiques : Nécessite des systèmes de vide très coûteux et complexes. Les vitesses de dépôt sont extrêmement lentes.

- Qualité du film : La plus haute pureté et le meilleur contrôle possibles. Il peut déposer des films une couche atomique à la fois (épitaxie), créant des structures cristallines parfaites.

- Utilisation principale : Recherche avancée et fabrication de dispositifs haute performance, tels que la croissance de couches épitaxiales de silicium-germanium (SiGe) contraint pour les transistors à haute vitesse.

Comprendre les compromis fondamentaux

Choisir un procédé CVD ne consiste jamais à trouver le "meilleur", mais le plus approprié. La décision implique toujours de naviguer dans un ensemble de compromis fondamentaux.

Qualité vs. Débit

C'est le compromis le plus critique. L'APCVD offre un débit inégalé mais produit des films de faible qualité. L'UHVCVD produit des films atomiquement parfaits mais est beaucoup trop lent pour la production de masse. Le LPCVD se situe à un point d'équilibre précieux pour de nombreuses applications microélectroniques.

Conformité vs. Coût

Si votre appareil a des tranchées profondes ou des caractéristiques 3D complexes, vous avez besoin de la haute conformité fournie par un processus à basse pression. Cette capacité, cependant, a un coût direct en termes d'équipement de vide plus cher, de maintenance et de temps de traitement plus longs.

Pureté vs. Vitesse

L'environnement extrêmement propre de l'UHVCVD est nécessaire pour créer des films épitaxiaux exempts de contaminants. Cette propreté est obtenue en minimisant les gaz de fond, ce qui signifie également ralentir l'introduction des gaz réactifs, réduisant ainsi drastiquement la vitesse de dépôt.

Sélectionner le bon procédé CVD

Votre choix doit être dicté par les exigences spécifiques du film que vous devez créer.

- Si votre objectif principal est un débit élevé et un faible coût : L'APCVD est le choix le plus approprié, en particulier pour les films épais et non critiques.

- Si votre objectif principal est des films de haute qualité et uniformes pour la microélectronique : Le LPCVD offre le meilleur équilibre entre qualité, conformité et vitesses de production acceptables.

- Si votre objectif principal est de créer des couches monocristallines ultra-pures pour des dispositifs avancés : L'UHVCVD est la seule option, malgré son coût élevé et sa lenteur.

- Si votre objectif principal est de combler rapidement des lacunes topographiques difficiles : Le SACVD offre un compromis précieux entre la vitesse des systèmes à plus haute pression et la qualité du LPCVD.

Le choix de la méthode CVD correcte est une décision d'ingénierie critique qui équilibre les caractéristiques de film souhaitées avec les contraintes pratiques de la vitesse de production et du coût.

Tableau récapitulatif :

| Procédé | Plage de pression | Caractéristiques clés | Utilisation principale |

|---|---|---|---|

| APCVD | ~100 000 Pa | Débit élevé, faible coût, système simple | Oxydes protecteurs épais, certaines couches de cellules solaires |

| LPCVD | 10 - 100 Pa | Excellente uniformité et conformité, traitement par lots | Polysilicium, nitrure de silicium, dioxyde de silicium pour semi-conducteurs |

| SACVD | 10 000 - 60 000 Pa | Bonne capacité de remplissage d'espaces, compromis entre APCVD et LPCVD | Films diélectriques pour l'isolation de tranchées peu profondes |

| UHVCVD | < 10⁻⁶ Pa | Pureté la plus élevée, croissance épitaxiale, dépôt très lent | Recherche avancée, dispositifs haute performance comme les transistors SiGe |

Besoin de conseils d'experts pour choisir le bon système CVD pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins de recherche et de production. Que vous ayez besoin d'un APCVD à haut débit pour des revêtements économiques ou d'un UHVCVD ultra-pur pour des travaux avancés sur les semi-conducteurs, notre équipe peut vous aider à naviguer dans les compromis critiques entre la qualité du film, la conformité et le coût.

Laissez-nous vous aider à optimiser votre processus de dépôt – Contactez nos experts dès aujourd'hui pour discuter de vos besoins et trouver la solution CVD parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs