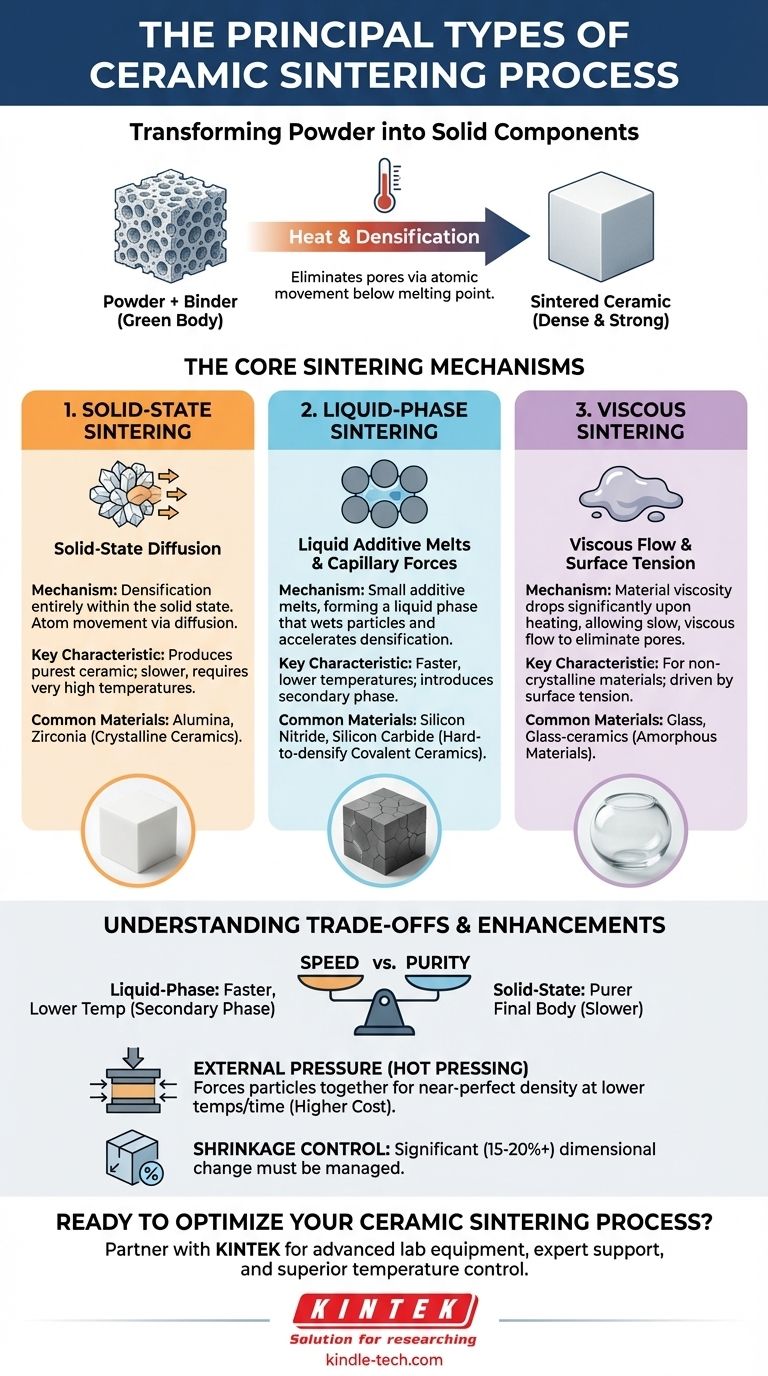

Les principaux types de frittage céramique sont le frittage en phase solide, en phase liquide et visqueux. Chaque méthode utilise un mécanisme physique différent pour fusionner la poudre céramique en un objet dense et solide. Le choix du processus n'est pas arbitraire ; il est dicté par les propriétés intrinsèques du matériau céramique lui-même et la densité souhaitée du composant final.

Le défi principal du frittage est de faire fusionner des particules solides. Les différentes méthodes de frittage sont simplement des stratégies différentes pour encourager les atomes à se déplacer et à éliminer les espaces vides entre ces particules, le choix de la stratégie dépendant entièrement de la chimie et du comportement de fusion du matériau.

Le but du frittage : de la poudre au solide

Avant que le frittage ne puisse commencer, un composant doit être formé. Cela se fait généralement en mélangeant de la poudre céramique avec un liant et en la pressant dans un moule.

La pièce fragile résultante est appelée un « corps cru ». Elle a la bonne forme mais est très poreuse et manque de résistance mécanique. L'objectif fondamental du frittage est de chauffer ce corps cru à haute température — en dessous de son point de fusion — pour éliminer ces pores et créer une céramique dense et solide.

Comment fonctionne le frittage

Pendant le chauffage, les atomes se déplacent des points de contact des particules de poudre pour remplir les vides, ou pores, entre elles. Ce processus, entraîné par la réduction de l'énergie de surface, provoque la fusion des particules et le rétrécissement et la densification de l'ensemble du composant.

Le mécanisme spécifique par lequel les atomes se déplacent définit le type de processus de frittage.

Les mécanismes de frittage fondamentaux

Les trois mécanismes primaires correspondent aux trois principaux types de frittage. Chacun est adapté à une classe différente de matériau céramique.

Frittage en phase solide

Le frittage en phase solide est un processus où la densification se produit entièrement pendant que le matériau reste solide. Le mouvement des atomes est réalisé par diffusion en phase solide.

Cette méthode est l'approche « conventionnelle » utilisée pour de nombreuses céramiques cristallines courantes, telles que l'alumine et la zircone. Parce qu'elle repose uniquement sur la diffusion au sein d'un solide, elle peut être un processus plus lent nécessitant des températures très élevées.

Frittage en phase liquide

Le frittage en phase liquide est utilisé pour les matériaux très difficiles à densifier par la seule diffusion en phase solide. Cela inclut les céramiques haute performance comme le nitrure de silicium et le carbure de silicium.

Dans ce processus, de petites quantités d'un additif sont mélangées à la poudre céramique. À la température de frittage, cet additif fond et forme une phase liquide qui mouille les particules céramiques solides. Ce liquide accélère considérablement la densification grâce aux forces capillaires, qui rapprochent les particules solides et offrent un chemin rapide pour le transport de matière.

Frittage visqueux

Le frittage visqueux s'applique spécifiquement aux matériaux amorphes, ou non cristallins, comme le verre.

Au lieu que des particules distinctes fusionnent, le matériau chauffe et sa viscosité diminue considérablement. Il se comporte comme un liquide très épais, et les pores sont éliminés par un écoulement visqueux lent sous la force de la tension superficielle.

Comprendre les compromis

Le choix d'un processus de frittage implique d'équilibrer la vitesse, la pureté et les propriétés finales du composant.

Vitesse vs. Pureté

Le frittage en phase liquide est significativement plus rapide et peut être réalisé à des températures plus basses que le frittage en phase solide.

Cependant, il introduit un additif qui devient une partie permanente de la microstructure finale. Bien que souvent bénéfique, cette phase secondaire peut parfois compromettre les performances du matériau à des températures extrêmes ou dans des environnements corrosifs. Le frittage en phase solide produit un corps final plus pur.

Le rôle de la pression externe

Pour les applications exigeant une densité quasi parfaite, une pression externe peut être appliquée pendant le chauffage. Cette technique est connue sous le nom de pressage à chaud.

Le pressage à chaud force physiquement les particules à se rapprocher, aidant à la densification et permettant des températures de frittage plus basses ou des temps plus courts. C'est une modification qui peut être appliquée aux processus en phase solide ou en phase liquide, mais qui ajoute un coût et une complexité significatifs.

Retrait et contrôle dimensionnel

Tous les processus de frittage entraînent un retrait du composant à mesure que les pores sont éliminés. Ce retrait peut être significatif — souvent 15-20 % ou plus.

Ce changement dimensionnel doit être précisément prédit et contrôlé. Des facteurs tels que des températures de frittage plus élevées ou la présence d'une phase liquide peuvent affecter la quantité finale de retrait et doivent être gérés avec soin pour produire des pièces aux dimensions précises.

Faire le bon choix pour votre matériau

Votre choix est presque entièrement déterminé par le matériau que vous devez densifier. L'objectif est de sélectionner le processus dont le mécanisme est compatible avec les propriétés fondamentales de votre matériau.

- Si votre objectif principal est un oxyde cristallin pur (par exemple, Alumine, Zircone) : Le frittage en phase solide est l'approche standard et la plus efficace.

- Si votre objectif principal est une céramique covalente difficile à densifier (par exemple, Carbure de silicium, Nitrure de silicium) : Le frittage en phase liquide est presque toujours nécessaire pour atteindre une densité élevée efficacement.

- Si votre objectif principal est un matériau amorphe (par exemple, verre ou vitrocéramiques) : La densification sera régie par les principes du frittage visqueux.

Comprendre ces mécanismes fondamentaux est la clé pour concevoir et fabriquer avec succès des composants céramiques haute performance.

Tableau récapitulatif :

| Type de frittage | Mécanisme clé | Matériaux courants | Caractéristique clé |

|---|---|---|---|

| Frittage en phase solide | Diffusion en phase solide | Alumine, Zircone | Produit une céramique pure ; plus lent, hautes températures |

| Frittage en phase liquide | La phase liquide accélère la densification | Nitrure de silicium, Carbure de silicium | Plus rapide ; introduit une phase secondaire |

| Frittage visqueux | Écoulement visqueux du matériau amorphe | Verre, Vitrocéramiques | Pour les matériaux non cristallins ; entraîné par la tension superficielle |

Prêt à optimiser votre processus de frittage céramique ?

Le choix de la bonne méthode de frittage est crucial pour atteindre la densité, la pureté et les performances que votre application exige. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour un traitement thermique précis, de la recherche et développement à la production à grande échelle.

Collaborez avec KINTEK pour :

- Sélectionner la technologie de four idéale pour votre matériau céramique spécifique et votre processus de frittage.

- Atteindre un contrôle et une uniformité de température supérieurs pour des résultats cohérents et de haute qualité.

- Accéder à un support technique expert pour résoudre les défis et optimiser vos paramètres de frittage.

Ne laissez pas les complexités du frittage ralentir votre innovation. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment fonctionne un four tubulaire ? Un guide du traitement contrôlé à haute température