À la base, les processus de frittage de la céramique sont principalement classés de deux manières : par le mécanisme physique qui entraîne la densification et par les conditions de traitement utilisées. Les mécanismes fondamentaux sont le frittage à l'état solide, où les atomes diffusent à travers un solide, et le frittage en phase liquide, où un additif liquide facilite le réarrangement des particules. Ceux-ci sont appliqués en utilisant des méthodes non pressurisées (conventionnelles) ou des techniques pressurisées pour obtenir les propriétés finales souhaitées.

Le choix d'un processus de frittage n'est pas arbitraire ; c'est une décision d'ingénierie critique. Il représente un compromis entre le coût de fabrication, la complexité du traitement et les exigences de performance finales – telles que la densité et la résistance mécanique – exigées par l'application spécifique de la céramique.

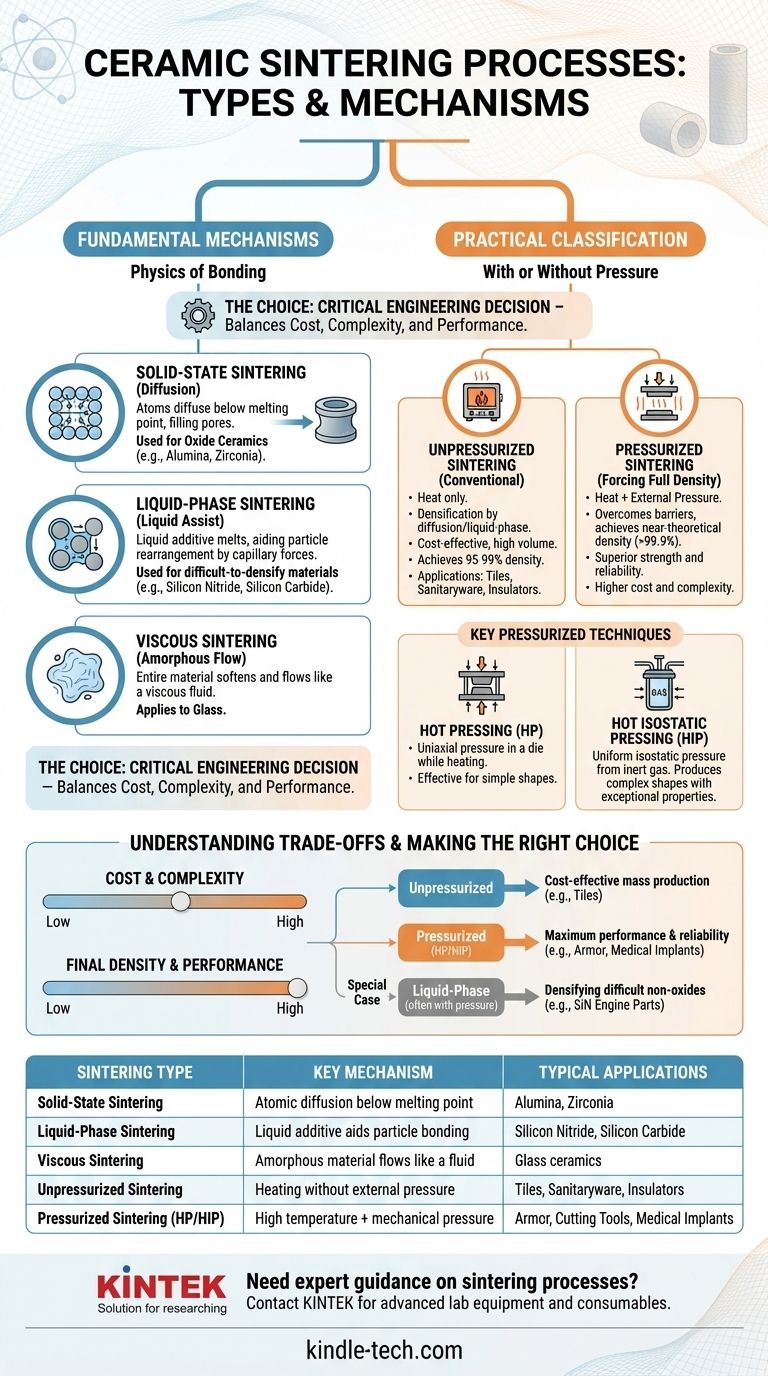

Les mécanismes fondamentaux du frittage

Pour comprendre les différents processus, vous devez d'abord saisir la physique sous-jacente de la façon dont les particules de céramique individuelles se lient pour former un objet dense et solide. Les mécanismes primaires se distinguent par l'état de la matière impliqué pendant le chauffage.

Frittage à l'état solide : la diffusion en action

Le frittage à l'état solide, également appelé frittage en phase solide, est un processus où un compact de poudre céramique est chauffé à une température élevée, généralement inférieure à son point de fusion.

À cette température, les atomes acquièrent suffisamment d'énergie pour diffuser à travers les limites des particules adjacentes. Ce mouvement atomique remplit progressivement les pores entre les particules, provoquant le rétrécissement et la densification du composant. C'est la méthode principale utilisée pour de nombreuses céramiques d'oxyde comme l'alumine et la zircone.

Frittage en phase liquide : une aide liquide

Le frittage en phase liquide est utilisé pour les matériaux très difficiles à densifier par diffusion seule, tels que le nitrure de silicium et le carbure de silicium.

Dans ce processus, de petites quantités d'un additif sont mélangées à la poudre céramique. À la température de frittage, cet additif fond et forme une phase liquide qui mouille les particules céramiques solides. Les forces capillaires de ce liquide rapprochent les particules, accélérant considérablement le réarrangement et la densification.

Frittage visqueux : l'écoulement des matériaux amorphes

Un troisième mécanisme, moins courant, est le frittage visqueux, qui s'applique aux matériaux amorphes comme le verre.

Au lieu que des particules distinctes diffusent, le matériau entier ramollit et se comporte comme un fluide très visqueux. Sous la force de la tension superficielle, le matériau s'écoule lentement pour minimiser sa surface, ce qui élimine naturellement les pores et conduit à la densification.

Classification pratique : avec ou sans pression

Au-delà du mécanisme atomique, la distinction pratique la plus significative entre les processus de frittage est l'utilisation d'une pression externe. Ce choix a un impact direct sur la densité finale, les propriétés mécaniques et le coût de la pièce céramique.

Frittage non pressurisé : la voie conventionnelle

Le frittage non pressurisé, souvent appelé frittage conventionnel ou sans pression, est la méthode la plus courante et la plus rentable.

Un corps vert (un compact de poudre pressé) est simplement chauffé dans un four. La densification se produit uniquement par les mécanismes de diffusion ou de formation de phase liquide décrits précédemment. Bien qu'efficace pour de nombreuses applications comme les carreaux et les articles sanitaires, il peut laisser une certaine porosité résiduelle.

Frittage pressurisé : forcer la pleine densité

Le frittage pressurisé combine une température élevée avec l'application simultanée d'une pression mécanique externe. Cette pression force physiquement les particules à se rapprocher, surmontant les barrières à la densification et permettant la création de céramiques presque sans pores.

Cette approche est essentielle pour les applications haute performance où la résistance et la fiabilité maximales sont non négociables.

Techniques pressurisées clés

Plusieurs techniques spécialisées relèvent du frittage pressurisé :

- Pressage à chaud (HP) : La poudre est placée dans une matrice et pressée uniaxialement pendant qu'elle est chauffée. C'est très efficace mais généralement limité aux formes simples.

- Pressage isostatique à chaud (HIP) : Un composant est chauffé dans un récipient haute pression, où un gaz inerte applique une pression uniforme et isostatique (égale dans toutes les directions). Cela peut produire des formes complexes avec une densité exceptionnellement élevée et des propriétés mécaniques supérieures.

Comprendre les compromis

Le choix d'un processus de frittage nécessite une compréhension claire de ses avantages et limites inhérents. La "meilleure" méthode dépend entièrement du matériau et de l'objectif.

Coût et complexité

Le frittage non pressurisé est relativement simple et utilise des équipements de four standard, ce qui le rend idéal pour la production en grand volume et à faible coût. Les méthodes pressurisées comme le HIP nécessitent des équipements très spécialisés et coûteux et augmentent considérablement les coûts et la complexité du traitement.

Densité finale et performances

Le frittage pressurisé est inégalé pour atteindre une densité quasi théorique (>99,9 %). Cette absence de porosité conduit à une amélioration spectaculaire des propriétés mécaniques comme la résistance, la dureté et la ténacité à la rupture. Le frittage conventionnel donne souvent des densités comprises entre 95 et 99 %, ce qui est suffisant pour de nombreuses applications, mais pas toutes.

Contraintes matérielles

Certaines céramiques à forte covalence, comme le carbure de silicium, résistent à la diffusion à l'état solide. Pour ces matériaux, la densification est presque impossible sans l'aide de formateurs de phase liquide ou de la force motrice d'une pression externe.

Faire le bon choix pour votre application

Votre choix de processus de frittage doit être aligné sur les propriétés de votre matériau et les exigences d'utilisation finale.

- Si votre objectif principal est une production de masse rentable (par exemple, carreaux de céramique, isolateurs) : Le frittage conventionnel, non pressurisé, est la norme de l'industrie.

- Si votre objectif principal est une performance et une fiabilité maximales (par exemple, blindages, outils de coupe, implants médicaux) : Des méthodes assistées par pression comme le pressage isostatique à chaud (HIP) sont nécessaires pour atteindre une densité quasi totale.

- Si votre objectif principal est la densification de céramiques non oxydes difficiles (par exemple, pièces de moteur en nitrure de silicium) : Le frittage en phase liquide, souvent combiné à une technique pressurisée, est l'approche la plus efficace.

Comprendre ces distinctions fondamentales vous permet de sélectionner la voie de fabrication précise requise pour atteindre la performance cible de votre matériau.

Tableau récapitulatif :

| Type de frittage | Mécanisme clé | Applications typiques |

|---|---|---|

| Frittage à l'état solide | Diffusion atomique en dessous du point de fusion | Alumine, Zircone |

| Frittage en phase liquide | L'additif liquide facilite la liaison des particules | Nitrure de silicium, Carbure de silicium |

| Frittage visqueux | Le matériau amorphe s'écoule comme un fluide | Céramiques de verre |

| Frittage non pressurisé | Chauffage sans pression externe | Carreaux, Articles sanitaires, Isolateurs |

| Frittage pressurisé (HP/HIP) | Haute température + pression mécanique | Blindages, Outils de coupe, Implants médicaux |

Besoin de conseils d'experts pour choisir le bon processus de frittage pour vos composants céramiques ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins uniques de votre laboratoire. Que vous développiez des céramiques haute performance pour des implants médicaux ou que vous optimisiez une production de masse rentable, notre équipe peut vous aider à choisir les fours de frittage et les accessoires appropriés pour atteindre votre densité cible et vos propriétés mécaniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos résultats de frittage céramique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace