Bien qu'il s'agisse d'un processus essentiel pour adoucir les métaux et soulager les contraintes internes, le recuit n'est pas sans inconvénients majeurs. Ses principaux désavantages tournent autour de la consommation élevée d'énergie et de temps, du risque de changements de surface indésirables tels que l'oxydation et la décarburation, ainsi que des coûts opérationnels et des complexités liés à la gestion de l'environnement de traitement thermique.

Les inconvénients du recuit ne sont pas des défauts du processus lui-même, mais plutôt des compromis inhérents. Le coût élevé en temps et en énergie, ainsi que le risque pour l'intégrité de la surface, sont le prix à payer pour obtenir une ductilité et une douceur maximales dans un matériau.

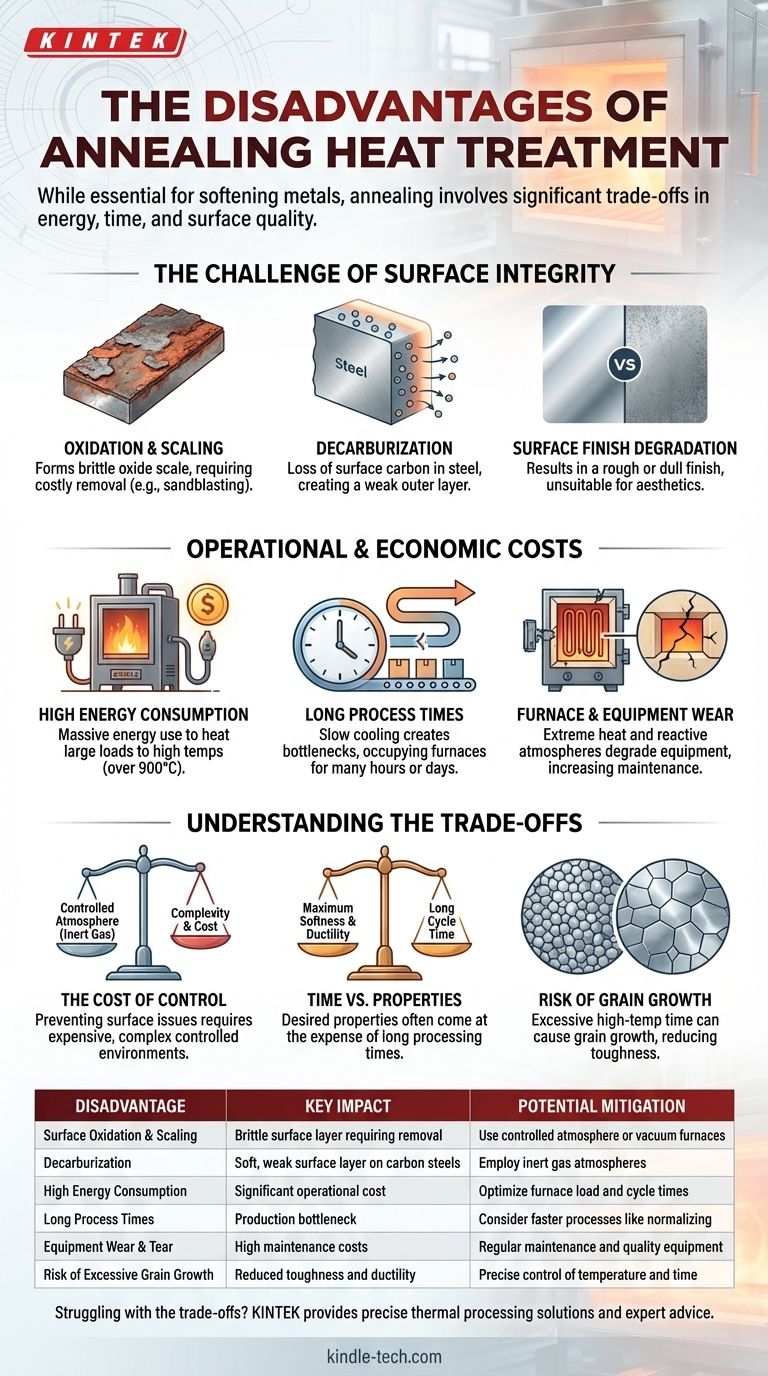

Le défi de l'intégrité de surface

Les températures élevées requises pour le recuit créent un environnement réactif où la surface du métal peut être facilement altérée, souvent pour le pire.

Oxydation et formation de calamine

Lorsqu'ils sont chauffés en présence d'oxygène, la plupart des métaux forment une couche de calamine d'oxyde sur leur surface. Cette couche fragile doit souvent être retirée par des processus secondaires coûteux comme le sablage ou le décapage acide, ce qui ajoute des étapes et des dépenses à la production.

Décarburation

Pour les aciers au carbone, l'environnement à haute température peut provoquer la diffusion du carbone hors de la surface. Cette perte de carbone, connue sous le nom de décarburation, crée une couche extérieure molle et faible sur le composant, ce qui peut nuire à ses performances finales.

Dégradation de l'état de surface

Même si une formation de calamine importante est évitée, le processus peut entraîner une finition de surface rugueuse, terne ou non brillante. Ceci est souvent inacceptable pour les applications où l'esthétique ou une texture de surface spécifique est requise sans polissage supplémentaire.

Coûts opérationnels et économiques

Le recuit est souvent l'une des étapes les plus gourmandes en ressources d'un processus de fabrication, ce qui a un impact à la fois sur le budget et le calendrier.

Consommation énergétique élevée

Amener un grand four et toute sa charge à une température élevée (souvent supérieure à 900 °C ou 1650 °F) et la maintenir pendant une période prolongée consomme une quantité massive d'énergie, ce qui représente un coût opérationnel important.

Longs temps de processus

Un recuit approprié nécessite un refroidissement très lent et contrôlé pour obtenir la microstructure souhaitée. Cela signifie que les fours peuvent être occupés pendant de nombreuses heures, voire des jours, pour un seul lot, créant un goulot d'étranglement qui ralentit le débit de production global.

Usure du four et de l'équipement

Les températures extrêmes et les atmosphères de four potentiellement réactives mettent à rude épreuve l'équipement. Les éléments chauffants électriques peuvent s'éroder et les revêtements réfractaires à l'intérieur du four se dégraderont avec le temps, entraînant des coûts de maintenance élevés et des temps d'arrêt.

Comprendre les compromis

Les inconvénients du recuit sont mieux compris comme une série de compromis entre les propriétés souhaitées, le coût et la complexité.

Le coût du contrôle

Pour éviter les problèmes de surface décrits ci-dessus, une atmosphère contrôlée est nécessaire. L'utilisation de gaz inertes (comme l'argon) ou de gaz réducteurs pour déplacer l'oxygène empêche l'oxydation et la décarburation, mais ajoute une complexité et un coût importants liés à la gestion des gaz et à l'étanchéité du four.

Temps contre propriétés

Le long temps de cycle est un compromis direct pour obtenir une douceur, une ductilité et une relaxation des contraintes maximales. Des processus de traitement thermique plus rapides comme la normalisation ou la relaxation des contraintes existent, mais ils ne produisent pas la même structure de grain raffinée et le même niveau de douceur qu'un recuit complet.

Le risque de croissance du grain

Maintenir un métal à haute température trop longtemps peut provoquer une croissance excessive des grains cristallins internes. Bien que le matériau soit très doux, de gros grains peuvent réduire considérablement sa ténacité et sa ductilité, le rendant plus cassant sous l'impact.

Faire le bon choix pour votre objectif

La sélection du bon processus thermique nécessite d'équilibrer l'objectif métallurgique avec les réalités pratiques de la production.

- Si votre objectif principal est une douceur et une formabilité maximales : Le recuit complet est le bon choix, mais vous devez prévoir un budget pour les longs temps de cycle et planifier une finition de surface post-processus potentielle.

- Si votre objectif principal est le coût et la vitesse : Déterminez si un processus plus rapide comme la normalisation ou un cycle de relaxation des contraintes à plus basse température peut satisfaire vos exigences de propriétés minimales sans le coût total du recuit.

- Si votre objectif principal est de maintenir une surface vierge : Vous devez investir dans un four sous vide ou à atmosphère contrôlée, en acceptant les coûts d'équipement et opérationnels plus élevés pour éviter la dégradation de la surface.

En comprenant ces compromis, vous pouvez concevoir un processus thermique qui offre les propriétés matérielles nécessaires tout en gérant efficacement les coûts et le temps de production.

Tableau récapitulatif :

| Inconvénient | Impact clé | Atténuation potentielle |

|---|---|---|

| Oxydation de surface et formation de calamine | Couche superficielle fragile nécessitant un retrait coûteux | Utiliser des fours à atmosphère contrôlée ou sous vide |

| Décarburation | Couche superficielle molle et faible sur les aciers au carbone | Utiliser des atmosphères de gaz inerte |

| Consommation énergétique élevée | Coût opérationnel important dû aux températures élevées | Optimiser la charge du four et les temps de cycle |

| Longs temps de processus | Goulot d'étranglement de la production ; refroidissement lent et contrôlé | Envisager des processus plus rapides comme la normalisation si approprié |

| Usure et dégradation de l'équipement | Coûts de maintenance élevés pour les composants du four | Maintenance régulière et investissement dans des équipements de qualité |

| Risque de croissance excessive du grain | Ténacité et ductilité réduites | Contrôle précis de la température et du temps |

Vous êtes confronté aux compromis du recuit ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, offrant des solutions pour un traitement thermique précis. Que vous ayez besoin d'un four fiable pour le recuit sous atmosphère contrôlée ou de conseils d'experts sur le choix du bon processus de traitement thermique pour vos matériaux, notre équipe est là pour vous aider. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire et atteindre vos objectifs de propriétés matérielles.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables