Bien qu'essentiel pour obtenir une résistance élevée et une résistance à l'usure, le processus de durcissement des métaux n'est pas sans inconvénients majeurs. Les principaux inconvénients sont une augmentation spectaculaire de la fragilité, l'introduction de contraintes internes élevées pouvant provoquer une déformation ou une fissuration, et une réduction significative de l'usinabilité du matériau. Ces compromis doivent être gérés avec soin pour éviter une défaillance inattendue du composant.

Le compromis fondamental du durcissement est le sacrifice de la ductilité au profit de la dureté. Cet échange rend le matériau plus fragile et introduit des contraintes internes qui peuvent déformer, fausser ou même fissurer le composant si elles ne sont pas correctement contrôlées par des processus ultérieurs comme le revenu.

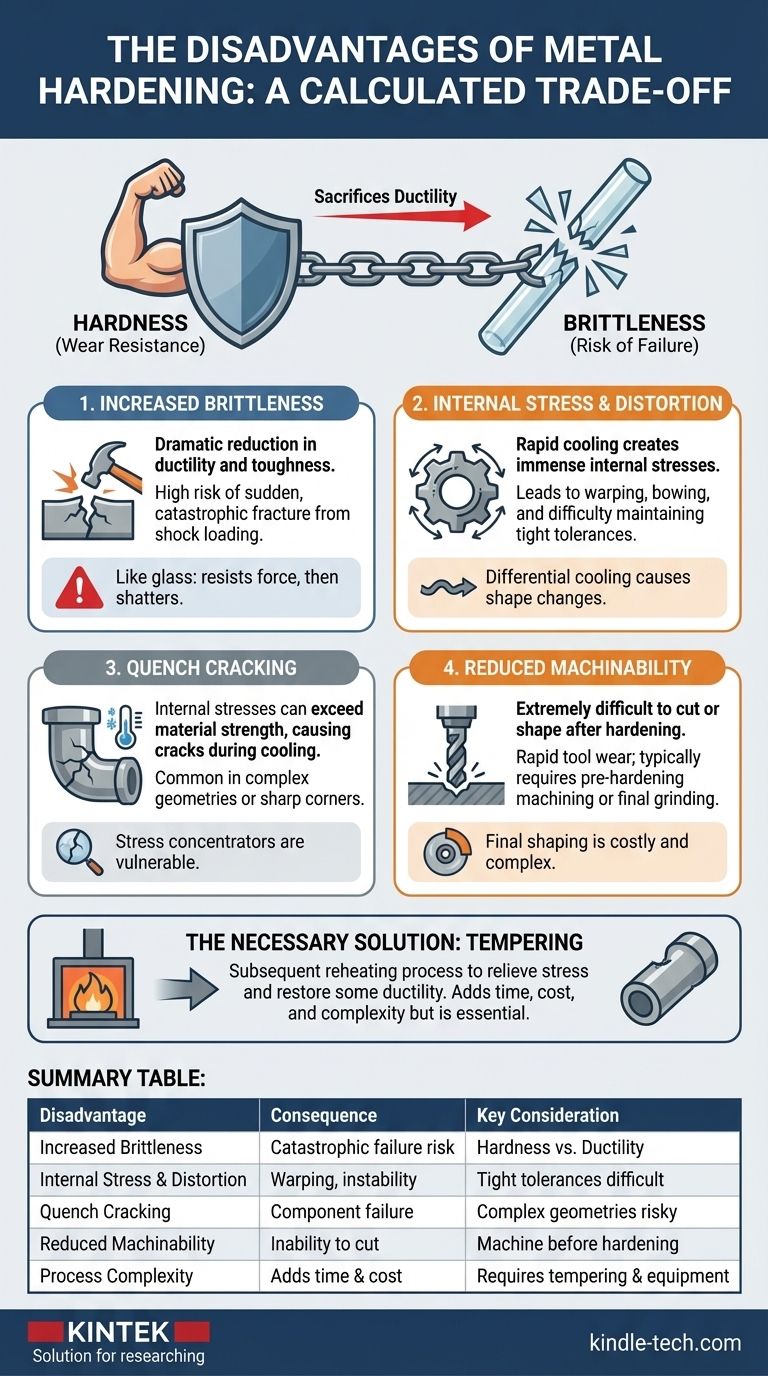

Le compromis inhérent : Dureté contre Fragilité

Le but premier du durcissement est de réorganiser la structure cristalline du matériau pour résister à la déformation, ce que nous percevons comme de la dureté. Cependant, cette nouvelle structure rigide a un coût direct.

La relation inverse

À mesure que la dureté d'un matériau augmente, sa ductilité et sa ténacité diminuent. Un matériau ductile, comme l'acier doux, se pliera ou se déformera sous une charge extrême, absorbant de l'énergie avant de se rompre.

Un matériau durci et fragile ne le fera pas. Pensez à la différence entre un élastique (ductile) et une tige de verre (fragile). Le métal durci se comporte davantage comme la tige de verre, résistant à la force jusqu'à un certain point, puis se brisant.

Risque de défaillance catastrophique

Cette fragilité signifie qu'un composant durci est plus susceptible de subir une défaillance catastrophique due à un impact ou à une charge de choc. Au lieu de se plier, il est susceptible de se fracturer soudainement et sans avertissement, ce qui peut être extrêmement dangereux dans les applications critiques.

Principaux inconvénients du processus de durcissement

Le refroidissement rapide, ou trempe, qui est au cœur du processus de durcissement est la source de ses problèmes les plus importants. Le choc thermique extrême induit des changements qui peuvent compromettre l'intégrité de la pièce.

Contrainte interne et distorsion

Lorsqu'un composant chaud est trempé, sa surface refroidit et se contracte beaucoup plus rapidement que son cœur. Cette différence crée d'immenses contraintes internes au sein du matériau.

Ces contraintes peuvent se relâcher en modifiant la forme de la pièce, entraînant une déformation, une courbure ou d'autres distorsions. Cela rend extrêmement difficile le maintien de tolérances dimensionnelles serrées sur des pièces complexes.

Le danger de la fissuration par trempe

Dans les cas graves, les contraintes internes générées pendant la trempe peuvent dépasser la résistance à la traction ultime du matériau. Lorsque cela se produit, le composant se fissure pendant le processus de refroidissement.

Ce phénomène, connu sous le nom de fissuration par trempe, est plus fréquent sur les pièces présentant des géométries complexes, des coins internes vifs ou des changements drastiques de section transversale, car ces caractéristiques agissent comme des concentrateurs de contraintes.

Usinabilité réduite

Une pièce d'acier entièrement durcie est extrêmement difficile à couper, percer ou façonner à l'aide d'outils d'usinage conventionnels. Tenter de le faire entraîne une usure rapide de l'outil et est souvent peu pratique et coûteux.

Pour cette raison, la quasi-totalité des opérations d'usinage sont effectuées sur le matériau dans son état plus doux et recuit, avant qu'il ne subisse le durcissement. Toute mise en forme finale requise après le durcissement doit généralement être effectuée par rectification.

Comprendre les compromis et les complexités du processus

Le durcissement n'est pas une étape unique et isolée, mais fait partie d'une séquence qui nécessite un contrôle minutieux et nécessite souvent des étapes supplémentaires pour réussir.

La nécessité du revenu

En raison de la fragilité extrême induite par le durcissement, les pièces sont presque toujours soumises à un traitement thermique ultérieur appelé revenu.

Le revenu consiste à réchauffer la pièce à une température plus basse pour soulager une partie des contraintes internes et restaurer une petite quantité de ductilité. Cela rend le composant plus résistant et moins susceptible de se briser, mais cela réduit également légèrement la dureté maximale. Le revenu ajoute du temps, du coût et de la complexité au processus de fabrication global.

Instabilité dimensionnelle

Le changement de structure cristalline pendant le durcissement peut amener le matériau à changer de volume. Cela signifie que les dimensions finales d'une pièce après durcissement et revenu peuvent ne pas être identiques à ses dimensions avant traitement, un facteur critique pour les composants de précision.

Coût et équipement

Un durcissement approprié nécessite des équipements spécialisés, notamment des fours à haute température, des atmosphères contrôlées (telles que les fours sous vide mentionnés dans la littérature technique) et des milieux de trempe spécifiques (gaz, huile, eau). Cela ajoute des coûts d'investissement et d'exploitation importants à la production.

Faire le bon choix pour votre application

Utiliser le durcissement avec succès nécessite de reconnaître ses inconvénients et de les anticiper dans votre conception et votre processus de fabrication.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté de surface : Le durcissement est nécessaire, mais vous devez l'associer à un processus de revenu robuste et concevoir la pièce pour minimiser les concentrations de contraintes.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Évitez le durcissement complet ou utilisez une méthode plus localisée comme le durcissement superficiel, en vous assurant que le cœur du composant reste ductile.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles serrées : Vous devez tenir compte de la déformation potentielle et pourriez avoir besoin d'effectuer des opérations de rectification ou de rodage finales après le traitement thermique.

En fin de compte, considérer le durcissement comme un compromis calculé entre résistance et fragilité, plutôt que comme une simple amélioration, est la clé d'une conception d'ingénierie réussie.

Tableau récapitulatif :

| Inconvénient | Conséquence principale | Considération clé |

|---|---|---|

| Fragilité accrue | Risque de défaillance catastrophique due à un impact | Dureté acquise au prix de la ductilité |

| Contrainte interne et distorsion | Déformation, courbure, instabilité dimensionnelle | Difficile de maintenir des tolérances serrées |

| Fissuration par trempe | Défaillance du composant pendant le refroidissement | Particulièrement risqué avec des géométries complexes |

| Usinabilité réduite | Impossibilité de couper ou de percer après durcissement | La plupart des opérations d'usinage doivent être effectuées au préalable |

| Complexité et coût du processus | Nécessite un revenu, un équipement spécialisé | Ajoute du temps et des dépenses à la fabrication |

Besoin d'un traitement thermique précis pour vos matériaux de laboratoire ? Les défis du durcissement — comme la fragilité et la distorsion — exigent un contrôle expert et l'équipement adéquat. KINTEK se spécialise dans les fours de laboratoire avancés et les consommables qui offrent la gestion précise de la température et les atmosphères contrôlées nécessaires pour atténuer ces inconvénients. Que vous travailliez en R&D ou en contrôle qualité, nos solutions vous aident à obtenir des propriétés matérielles optimales de manière fiable. Discutons des exigences spécifiques de votre application – contactez nos experts dès aujourd'hui pour améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère