Les principaux inconvénients du frittage en phase liquide sont le risque de déformation des pièces, le retrait imprévisible et l'introduction d'impuretés chimiques provenant de l'additif formant le liquide. Ces problèmes découlent du mécanisme même qui rend ce procédé si efficace pour abaisser les températures et accélérer la densification.

Le défi fondamental du frittage en phase liquide est de gérer la phase liquide elle-même. Bien qu'elle accélère la densification et réduise les coûts énergétiques, sa présence introduit des risques d'instabilité dimensionnelle et de défauts microstructuraux qui ne sont pas des facteurs dans les méthodes à l'état solide.

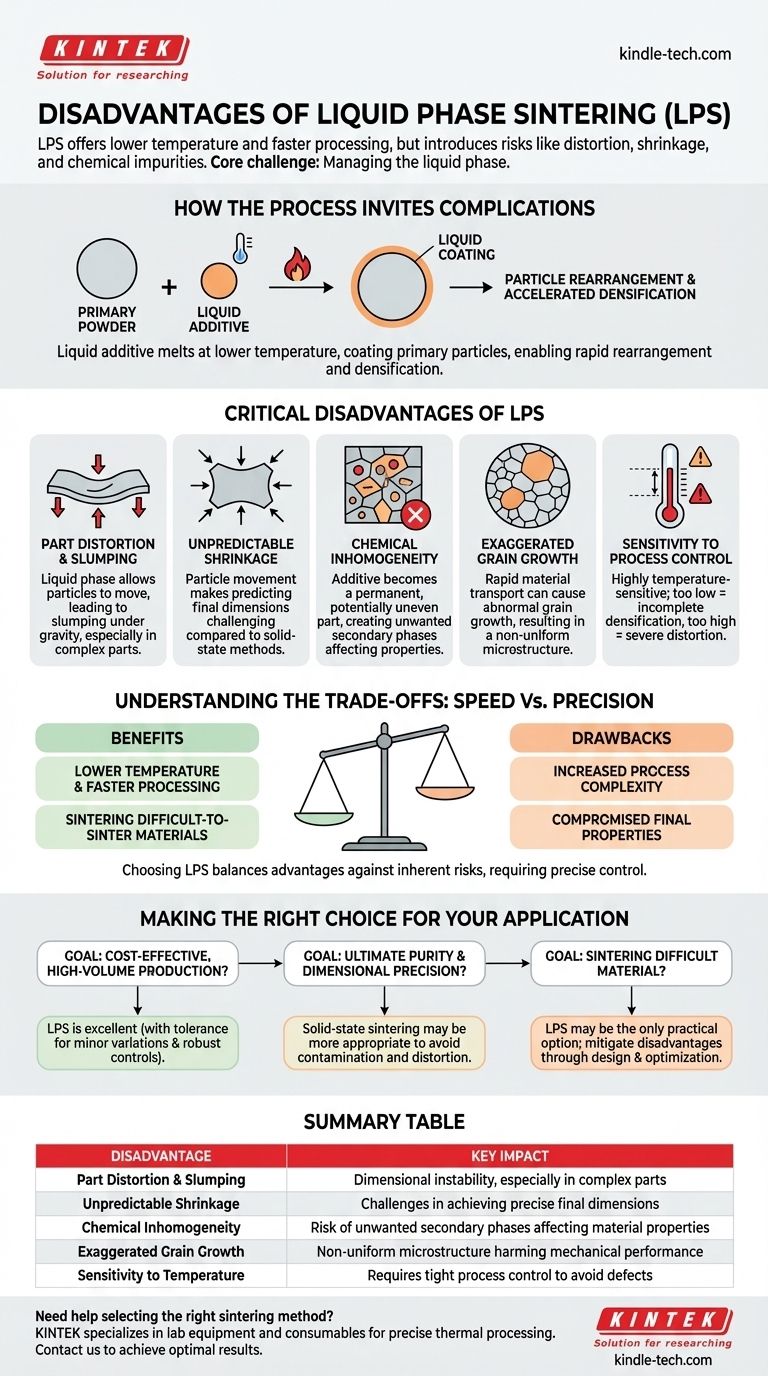

Comment le processus entraîne des complications

Pour comprendre les inconvénients, il faut d'abord comprendre le mécanisme. Le frittage en phase liquide (FPL) introduit un matériau secondaire (un additif) dont le point de fusion est inférieur à celui de la poudre principale.

Le rôle de l'additif liquide

À la température de frittage, cet additif fond, formant un liquide qui enrobe les particules solides principales. Cette phase liquide agit comme un milieu de transport à grande vitesse, accélérant considérablement le processus de frittage.

Le mécanisme de densification

Le liquide permet une densification rapide grâce au réarrangement des particules. Les forces capillaires du liquide rapprochent les grains solides dans un arrangement plus compact, aidant à éliminer les pores beaucoup plus rapidement que la diffusion à l'état solide ne le pourrait jamais.

Inconvénients critiques de la méthode en phase liquide

Les avantages des températures plus basses et du traitement plus rapide s'accompagnent de risques importants qui nécessitent une gestion prudente. Chaque inconvénient est une conséquence directe de l'introduction d'un liquide mobile dans le système.

Retrait imprévisible et déformation

La présence d'une phase liquide permet aux particules de bouger et de glisser les unes par rapport aux autres. Bien que cela favorise la densification, cela peut également entraîner un affaissement ou une déformation sous l'effet de la gravité, en particulier dans les pièces plus grandes ou complexes. Prédire les dimensions finales peut être plus difficile par rapport au frittage à l'état solide.

Potentiel d'inhomogénéité chimique

L'additif qui forme la phase liquide devient une partie permanente du matériau final. Si cet additif n'est pas parfaitement distribué, ou s'il réagit indésirablement avec le matériau principal, il peut créer des phases secondaires indésirables dans la microstructure. Ces phases peuvent compromettre les propriétés mécaniques telles que la résistance ou la résistance à la corrosion.

Risque de croissance exagérée des grains

Le liquide fournit un chemin rapide pour le transport des matériaux, ce qui peut parfois entraîner une croissance exagérée ou anormale des grains. Quelques grains peuvent devenir très grands au détriment des plus petits, ce qui entraîne une microstructure non uniforme qui nuit à la performance mécanique et à la cohérence du matériau.

Sensibilité au contrôle du processus

Le FPL est très sensible à la température. Si la température est trop basse, pas assez de liquide se forme et la densification est incomplète. Si elle est trop élevée, trop de liquide se forme, entraînant une déformation sévère de la pièce, un affaissement et des dommages potentiels au four. Cela nécessite un contrôle du processus beaucoup plus strict que de nombreuses méthodes à l'état solide.

Comprendre les compromis : Vitesse contre Précision

Choisir le frittage en phase liquide est une décision stratégique basée sur l'équilibre entre ses avantages évidents et ses risques inhérents.

Avantage : Température plus basse et traitement plus rapide

L'avantage le plus significatif est la capacité d'atteindre une densité élevée à des températures plus basses et en moins de temps. Cela se traduit directement par des coûts énergétiques réduits et un débit accru, ce qui est essentiel pour la production à l'échelle industrielle.

Inconvénient : Complexité accrue du processus

Cette vitesse a un coût en termes de complexité. La formulation du mélange de poudres (matériau principal plus additif) et le cycle thermique doivent être précisément conçus et contrôlés pour éviter les défauts mentionnés ci-dessus.

Avantage : Frittage de matériaux difficiles à fritter

Le FPL est souvent la seule méthode viable pour densifier des matériaux à très haut point de fusion ou à faible taux de diffusion, tels que certaines céramiques et métaux réfractaires. La phase liquide fournit une voie de densification qui serait autrement impraticable.

Inconvénient : Propriétés finales compromises

L'additif n'est pas seulement une aide temporaire au traitement ; il reste dans le composant final. Cela peut modifier les propriétés du matériau. Par exemple, il peut abaisser la température de service maximale de la pièce finale ou affecter sa conductivité thermique ou électrique.

Faire le bon choix pour votre application

La décision d'utiliser le frittage en phase liquide doit être dictée par votre objectif final.

- Si votre objectif principal est une production rentable et à grand volume : Le FPL est un excellent choix, à condition que vous puissiez tolérer de légères variations dimensionnelles et que vous disposiez de contrôles de processus robustes.

- Si votre objectif principal est la pureté ultime et la précision dimensionnelle : Une méthode de frittage à l'état solide peut être plus appropriée, car elle évite la contamination chimique et le risque de déformation induite par le liquide.

- Si votre objectif principal est de traiter un matériau difficile à fritter : Le FPL peut être votre seule option pratique, et l'effort d'ingénierie doit être axé sur l'atténuation de ses inconvénients inhérents grâce à une conception matérielle soignée et à une optimisation des processus.

En fin de compte, comprendre ces compromis inhérents est la clé pour exploiter avec succès la puissance du frittage en phase liquide pour votre application spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Déformation et affaissement de la pièce | Instabilité dimensionnelle, en particulier dans les pièces complexes |

| Retrait imprévisible | Défis pour obtenir des dimensions finales précises |

| Inhomogénéité chimique | Risque de phases secondaires indésirables affectant les propriétés du matériau |

| Croissance exagérée des grains | Microstructure non uniforme nuisant à la performance mécanique |

| Sensibilité à la température | Nécessite un contrôle strict du processus pour éviter les défauts |

Besoin d'aide pour choisir la bonne méthode de frittage pour vos matériaux ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions pour un traitement thermique précis et la synthèse de matériaux. Que vous travailliez avec des céramiques à haute température ou des métaux réfractaires, notre expertise garantit que vous obtiendrez des résultats optimaux avec un risque minimal. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire !

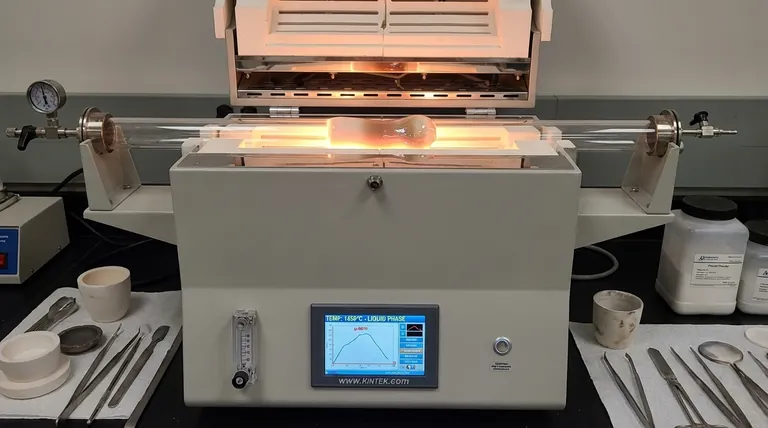

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique