Les principaux inconvénients de la métallurgie des poudres (MP) sont ses limitations inhérentes en matière de taille des pièces, la difficulté à produire certaines géométries complexes, et le fait que les composants résultants ont une résistance et une ductilité inférieures à celles obtenues par des méthodes entièrement denses comme le forgeage. Ces contraintes découlent directement des mécanismes fondamentaux du pressage de la poudre dans une matrice rigide et de son frittage en dessous de son point de fusion.

Bien que la métallurgie des poudres soit un processus très efficace pour produire des pièces précises, à forme nette et en grands volumes, son compromis fondamental est de sacrifier la résistance ultime du matériau et la taille au profit de la complexité et de l'efficacité de la production.

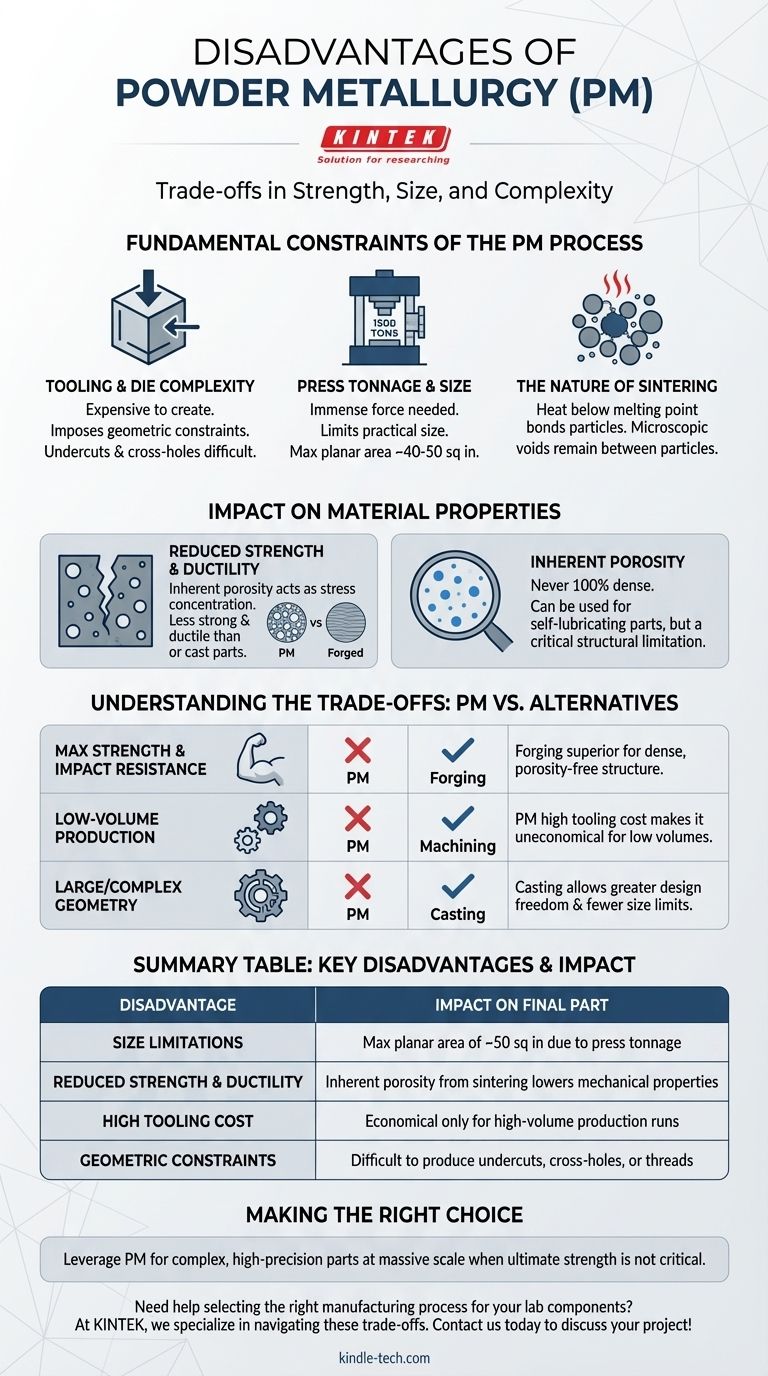

Les contraintes fondamentales du processus de MP

Pour comprendre les inconvénients de la métallurgie des poudres, vous devez d'abord comprendre les étapes clés du processus lui-même. Les limitations ne sont pas accidentelles ; elles sont des conséquences directes de la manière dont une pièce de MP est formée.

Complexité de l'outillage et de la matrice

La métallurgie des poudres repose sur le pressage de poudre métallique dans une matrice rigide. Cet outillage est coûteux à fabriquer et impose des contraintes géométriques sur la pièce finale.

Des caractéristiques telles que les contre-dépouilles, les trous transversaux ou les filetages perpendiculaires à la direction du pressage sont extrêmement difficiles, voire impossibles à produire directement.

Tonnage de la presse et limitations de taille

La force requise pour compacter uniformément la poudre est immense. Les plus grandes presses de l'industrie sont d'environ 1 500 tonnes, ce qui limite la taille pratique d'un composant.

Cela se traduit généralement par une surface plane maximale de 40 à 50 pouces carrés. Tout ce qui est plus grand devient irréalisable avec l'équipement de MP standard.

La nature du frittage

Après le pressage, le compact "vert" fragile est chauffé lors d'un processus appelé frittage. Ce traitement thermique a lieu en dessous du point de fusion du métal.

Le frittage lie les particules métalliques entre elles, donnant à la pièce sa résistance. Cependant, comme le métal n'est pas entièrement fondu, des vides microscopiques subsistent entre les particules d'origine.

L'impact sur les propriétés des matériaux

Les contraintes physiques du processus de MP influencent directement les propriétés mécaniques finales du composant, ce qui est la considération la plus critique pour toute application d'ingénierie.

Résistance et ductilité réduites

Les vides laissés après le frittage entraînent une porosité inhérente. Une pièce de MP n'est jamais dense à 100 % comme une pièce forgée ou moulée.

Cette porosité agit comme un point de concentration de contraintes, rendant les pièces de MP généralement moins résistantes et moins ductiles (plus fragiles) que leurs homologues en fer forgé ou coulé.

Porosité inhérente

Bien que la porosité soit un inconvénient pour la résistance, elle peut être une caractéristique planifiée pour des applications comme les paliers autolubrifiants, où l'huile est retenue dans les pores.

Cependant, pour les composants structurels, cette porosité est un facteur limitant critique qui doit être pris en compte lors de la phase de conception.

Comprendre les compromis : MP vs. autres méthodes

Aucun processus de fabrication n'est parfait pour toutes les applications. Les inconvénients de la MP deviennent clairs lorsqu'elle est comparée directement aux alternatives traditionnelles comme le forgeage ou le moulage.

Quand éviter la MP pour la résistance

Si votre application exige la plus haute résistance à la traction, la résistance à la fatigue et la ténacité aux chocs, le forgeage est le choix supérieur. Le processus de forgeage crée une structure granulaire dense et forgée, exempte de la porosité que l'on trouve dans les pièces de MP.

Le facteur coût : Outillage vs. volume de pièces

Le coût initial élevé de la création de la matrice de compactage rend la métallurgie des poudres non économique pour les petites séries de production ou les prototypes.

La MP ne devient rentable qu'à des volumes élevés où le coût de l'outillage peut être amorti sur des dizaines de milliers de pièces. L'usinage ou le moulage est souvent préférable pour de plus petites quantités.

La barrière de la géométrie et de la taille

Si vous devez produire un très grand composant ou un composant avec des canaux internes complexes, des contre-dépouilles ou d'autres caractéristiques non alignées avec l'axe de pressage, le moulage est un processus bien plus adapté. Le moulage permet une bien plus grande liberté de conception et a beaucoup moins de limitations de taille.

Faire le bon choix pour votre application

Choisir le bon processus de fabrication nécessite d'aligner votre objectif principal avec les forces et les faiblesses inhérentes de chaque méthode.

- Si votre objectif principal est une résistance maximale et une résistance aux chocs : Le forgeage est presque toujours le choix supérieur en raison de sa structure granulaire dense et sans porosité.

- Si votre objectif principal est de produire un petit nombre de pièces : Le coût initial élevé de l'outillage de MP rend l'usinage à partir de barres une option plus économique.

- Si votre objectif principal est un composant très grand ou géométriquement complexe : Les limitations de taille et de forme de la MP rendent le moulage ou la fabrication une solution plus pratique.

En fin de compte, comprendre ces inconvénients vous permet de tirer parti de la métallurgie des poudres pour ce qu'elle fait de mieux : produire des pièces complexes, de haute précision, à grande échelle, lorsque la résistance ultime n'est pas le facteur le plus critique.

Tableau récapitulatif :

| Inconvénient | Impact sur la pièce finale |

|---|---|

| Limitations de taille | Surface plane maximale d'environ 50 pouces carrés en raison du tonnage de la presse |

| Résistance et ductilité réduites | La porosité inhérente due au frittage diminue les propriétés mécaniques |

| Coût d'outillage élevé | Économique uniquement pour les productions en grand volume |

| Contraintes géométriques | Difficile de produire des contre-dépouilles, des trous transversaux ou des filetages |

Besoin d'aide pour choisir le bon processus de fabrication pour vos composants de laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, vous aidant à naviguer dans les compromis des matériaux et des processus pour atteindre des performances optimales. Que vous travailliez avec des pièces de métallurgie des poudres ou que vous exploriez des alternatives, notre expertise vous assure des solutions durables et précises adaptées à vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être traités par frittage laser de métal ou fusion laser de métal ? Des alliages haute performance pour des applications exigeantes.

- La pyrolyse est-elle renouvelable ou non renouvelable ? La réponse réside dans votre matière première

- À quoi servent les congélateurs à ultra-basse température ? Préserver vos échantillons biologiques les plus précieux

- Pourquoi l'alliage de nickel est-il choisi pour les systèmes fondus de CaCl2-CaF2-CaO ? Protégez vos processus à haute température

- Qu'est-ce qu'un appareil de dépôt physique en phase vapeur ? Un guide sur la technologie de revêtement en couches minces

- Comment évaporer le solvant DMSO ? Maîtriser les techniques douces et sous vide poussé pour les échantillons sensibles

- Comment les polymères sont-ils utilisés dans le processus de frittage ? Maîtrisez la porosité et la résistance grâce à des techniques expertes

- Quels sont les processus à effectuer après la fin de l'étape de frittage ? Maîtriser les étapes critiques post-frittage