En bref, les principaux facteurs affectant le dépôt chimique en phase vapeur (CVD) sont la température du substrat, la pression de la chambre, la composition chimique et le débit des gaz précurseurs, ainsi que la technologie de dépôt spécifique utilisée. Ces paramètres régissent collectivement le taux de dépôt, la composition chimique, l'uniformité et les propriétés physiques du film mince résultant.

Le succès de tout processus CVD repose sur un équilibre délicat entre deux phénomènes concurrents : le taux auquel les gaz réactifs arrivent à la surface du substrat (transport de masse) et le taux auquel ils réagissent pour former un film (cinétique de réaction de surface). Chaque facteur que vous contrôlez est une tentative de gérer cet équilibre.

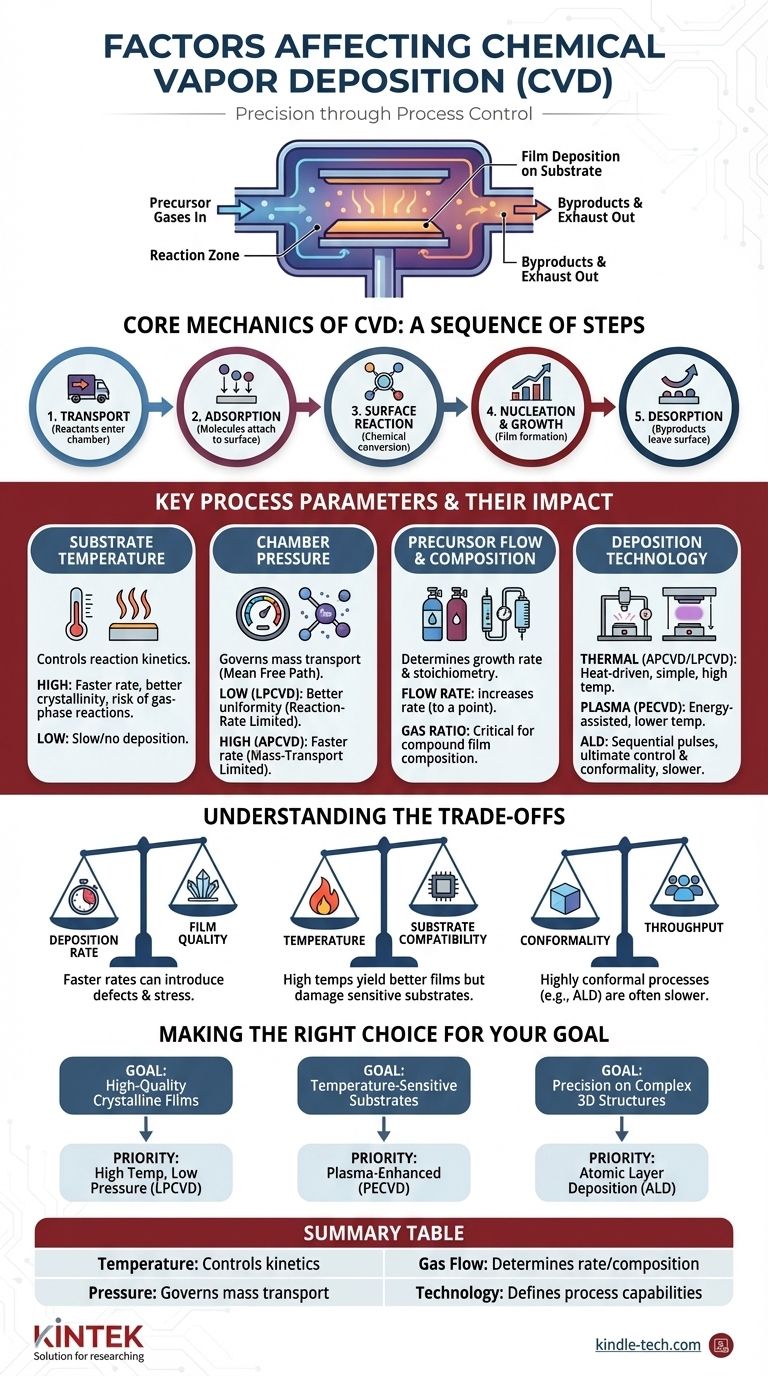

La mécanique fondamentale du CVD

Pour comprendre comment différents facteurs influencent le résultat, vous devez d'abord comprendre les étapes fondamentales du processus. Le CVD n'est pas un événement unique, mais une séquence d'étapes physiques et chimiques qui doivent être gérées avec soin.

Étape 1 : Transport des réactifs

Les gaz réactifs, appelés précurseurs, sont introduits dans une chambre de réaction. Leur mouvement vers la surface du substrat est régi par la pression de la chambre et la dynamique du flux de gaz.

Étape 2 : Adsorption sur la surface

Une fois sur le substrat, les molécules précurseurs doivent s'attacher physiquement, ou s'adsorber, sur la surface. Cette étape est un prérequis pour que toute réaction chimique puisse se produire.

Étape 3 : Réaction de surface

Avec une énergie thermique ou induite par plasma suffisante, les molécules adsorbées subissent une réaction chimique. Il peut s'agir d'une décomposition ou d'une réaction avec d'autres précurseurs, résultant en le matériau solide souhaité et des sous-produits volatils.

Étape 4 : Nucléation et croissance

Les atomes ou molécules solides produits par la réaction diffusent à travers la surface et se lient à des sites stables, formant des îlots initiaux (nucléation). Ces îlots s'étendent ensuite et fusionnent pour former un film mince continu (croissance).

Étape 5 : Désorption et élimination des sous-produits

Les sous-produits volatils de la réaction de surface doivent se détacher de la surface (désorption) et être transportés par le flux de gaz. Si les sous-produits ne sont pas éliminés efficacement, ils peuvent contaminer le film.

Paramètres clés du processus et leur impact

Contrôler le processus CVD signifie manipuler délibérément les paramètres suivants pour favoriser des étapes spécifiques de la séquence décrite ci-dessus.

Température du substrat

La température est sans doute le facteur le plus critique dans le CVD thermique. Elle fournit l'énergie d'activation nécessaire aux réactions de surface.

- Les basses températures entraînent un dépôt très lent ou inexistant car les molécules précurseurs manquent de l'énergie nécessaire pour réagir.

- Les hautes températures augmentent le taux de réaction, mais des températures excessivement élevées peuvent provoquer des réactions en phase gazeuse indésirables avant même que les précurseurs n'atteignent le substrat, entraînant la formation de particules et une mauvaise qualité de film.

Pression de la chambre

La pression contrôle la concentration des molécules précurseurs et leur libre parcours moyen — la distance moyenne qu'une molécule parcourt avant d'entrer en collision avec une autre.

- La basse pression (conditions de vide) augmente le libre parcours moyen. Cela conduit à un dépôt plus uniforme car le transport de gaz est moins entravé, un état connu sous le nom de limité par le taux de réaction.

- La haute pression (par exemple, CVD à pression atmosphérique) diminue le libre parcours moyen. Cela peut augmenter le taux de dépôt mais rend plus difficile pour les réactifs d'atteindre toute la surface uniformément, un état connu sous le nom de limité par le transport de masse.

Débit et composition du gaz précurseur

Le choix des produits chimiques précurseurs détermine le matériau déposé. Le débit et le rapport des différents gaz contrôlent directement le taux de croissance et la stœchiométrie du film.

- Débit : L'augmentation du débit fournit plus de réactif à la surface, ce qui peut augmenter le taux de dépôt jusqu'à un certain point.

- Rapport des gaz : Pour les films composés (par exemple, le nitrure de silicium à partir de silane et d'ammoniac), le rapport des gaz précurseurs est essentiel pour obtenir la bonne composition chimique dans le film final.

Technologie de dépôt

Différentes méthodes CVD ont été développées pour manipuler ces paramètres, en particulier la température, de manière unique.

- CVD thermique (APCVD/LPCVD) : Repose uniquement sur la chaleur pour entraîner la réaction. Simple et efficace, mais les températures élevées limitent les types de substrats pouvant être utilisés.

- CVD assisté par plasma (PECVD) : Utilise un champ électrique pour générer un plasma. Les ions et électrons énergétiques dans le plasma fournissent l'énergie nécessaire à la réaction, permettant le dépôt à des températures beaucoup plus basses.

- Dépôt de couches atomiques (ALD) : Une variante spécialisée où les précurseurs sont introduits en impulsions séquentielles et auto-limitantes. Cela offre un contrôle inégalé, atome par atome, sur l'épaisseur du film, mais au prix d'un processus beaucoup plus lent.

Comprendre les compromis

L'optimisation d'un processus CVD implique toujours de naviguer dans une série de compromis critiques. Comprendre ceux-ci est essentiel pour éviter les pièges courants.

Taux de dépôt vs. Qualité du film

Pousser pour un taux de dépôt plus rapide, généralement en augmentant la température ou le flux de précurseur, se fait souvent au détriment de la qualité du film. Des taux élevés peuvent introduire des contraintes, des défauts et une mauvaise uniformité dans la structure du film.

Température vs. Compatibilité du substrat

Les températures élevées donnent souvent des films avec une meilleure cristallinité et moins d'impuretés. Cependant, ces températures endommageront ou détruiront les substrats sensibles à la température comme les polymères ou les circuits intégrés qui ont déjà subi d'autres étapes de traitement. C'est la principale raison d'utiliser des méthodes à basse température comme le PECVD.

Conformité vs. Débit

La conformité est la capacité d'un film à recouvrir uniformément des caractéristiques de surface complexes et tridimensionnelles. Des processus comme l'ALD offrent une conformité presque parfaite mais sont extrêmement lents. En revanche, les processus à haut débit sont souvent limités par le transport de masse et peuvent produire des revêtements non conformes, avec des films plus épais sur les surfaces supérieures que sur les parois latérales.

Faire le bon choix pour votre objectif

L'objectif de votre application dictera la manière dont vous prioriserez et équilibrerez ces facteurs.

- Si votre objectif principal est d'obtenir des films cristallins denses et de haute qualité : Privilégiez une température de substrat élevée et un processus optimisé, limité par le taux de réaction, dans un environnement à basse pression (LPCVD).

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Une méthode assistée par plasma (PECVD) ou une autre méthode assistée par énergie est essentielle pour fournir l'énergie de réaction sans chaleur excessive.

- Si votre objectif principal est une précision ultime et un revêtement uniforme sur des structures 3D complexes : Le dépôt de couches atomiques (ALD) est le choix supérieur, acceptant son débit plus lent en échange d'un contrôle inégalé.

Maîtriser le dépôt chimique en phase vapeur est l'art de contrôler précisément l'environnement du processus pour guider une réaction chimique vers les propriétés de film souhaitées.

Tableau récapitulatif :

| Facteur | Impact principal sur le processus CVD |

|---|---|

| Température du substrat | Contrôle la cinétique de réaction ; une température élevée augmente le taux mais peut provoquer des réactions en phase gazeuse. |

| Pression de la chambre | Gouverne le transport de masse ; une basse pression (LPCVD) améliore l'uniformité, une haute pression (APCVD) augmente le taux. |

| Débit et composition du gaz précurseur | Détermine le taux de croissance et la stœchiométrie du film (composition chimique). |

| Technologie de dépôt | Définit les capacités du processus (par exemple, PECVD pour les basses températures, ALD pour une conformité ultime). |

Prêt à optimiser votre processus CVD ?

Le bon équipement est crucial pour un contrôle précis de la température, de la pression et du débit de gaz. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant à tous vos besoins en laboratoire. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à obtenir une qualité et une cohérence de film supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques d'application CVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application