L'utilisation d'un four à tube sous vide à 1450°C introduit des contraintes opérationnelles importantes. À cette température exigeante, le four est poussé à ses limites matérielles. Le diamètre intérieur maximal du tube de travail est limité à 88 mm, le tube lui-même doit être considéré comme un consommable avec une durée de vie limitée, et les cycles de processus sont limités à des rampes thermiques lentes.

Le problème principal à 1450°C est un changement fondamental dans le fonctionnement du four : le tube de travail central se dégrade rapidement, passant d'un composant durable à un consommable régulier. Cette réalité a un impact sur tout, de la taille de l'échantillon et du temps de processus à la fiabilité et au coût opérationnel.

Les principales limitations à 1450°C

Pousser un four à tube sous vide à de telles températures exerce une contrainte extrême sur son composant central, le tube de travail, ce qui entraîne plusieurs limitations pratiques.

Le tube de travail devient un consommable

À 1450°C, le matériau du tube de travail (souvent une céramique comme l'alumine) est proche de son plafond opérationnel. Cette charge thermique élevée provoque une dégradation rapide, le rendant cassant et susceptible de se rompre.

Par conséquent, le tube n'est plus une pièce à long terme du four, mais un article consommable avec une durée de vie limitée qui doit être remplacé périodiquement.

Restrictions de taille sévères

Les contraintes physiques à cette température dictent une conception de tube plus petite et plus robuste. Pour cette raison, le diamètre intérieur maximal est strictement limité à 88 mm.

Cela contraint directement la taille, la géométrie et le volume des pièces ou des matériaux qui peuvent être traités en une seule fois.

Rampes thermiques lentes

Pour éviter les chocs thermiques qui pourraient fissurer le tube de travail déjà sollicité, le four doit être utilisé avec des rampes de température basses.

Cela signifie que les cycles de chauffage et de refroidissement sont considérablement plus lents. Cela augmente non seulement le temps de processus global, mais peut également être inadapté aux applications nécessitant une trempe rapide ou des profils thermiques spécifiques.

Comprendre le contexte : fours de laboratoire vs. fours industriels

Les limitations d'un four à tube à 1450°C deviennent plus claires lorsqu'elles sont comparées aux fours spécifiquement conçus pour de telles applications exigeantes.

Le four à tube : conçu pour la polyvalence

Les fours à tube sous vide sont généralement conçus pour un fonctionnement périodique dans les laboratoires, les unités de recherche et les environnements industriels à petite échelle.

Leur force réside dans leur polyvalence pour des applications telles que l'analyse élémentaire, le recuit de petites pièces et le test de nouveaux matériaux à une large gamme de températures plus basses. À 1450°C, ils fonctionnent à la limite absolue de leurs capacités.

L'alternative : les fours à zone chaude métallique

Pour les applications aérospatiales ou de recherche exigeantes, une autre catégorie de fours est utilisée. Ces systèmes disposent d'une chambre thermique métallique construite à partir de matériaux comme le molybdène.

Au lieu d'une isolation en fibre, ils utilisent plusieurs couches de blindage réfléchissant pour gérer la chaleur. Cette conception évite les matériaux qui peuvent piéger l'humidité et assure un environnement de vide plus pur, ce qui la rend beaucoup plus robuste et fiable pour un travail soutenu à haute température.

Les compromis et risques pratiques

Choisir d'utiliser un four à tube à sa température nominale maximale implique d'accepter des risques et des compromis importants qui ne sont pas présents à des températures plus basses.

Coûts opérationnels accrus

La prise en compte du coût des remplacements fréquents de tubes est essentielle. Ce qui peut sembler un investissement initial plus faible peut rapidement devenir plus coûteux en raison du besoin continu de ces composants consommables.

Fiabilité du processus et temps d'arrêt

Chaque remplacement de tube entraîne des temps d'arrêt pour l'installation et le conditionnement. De plus, à mesure qu'un tube se dégrade au cours de sa courte durée de vie, ses propriétés thermiques peuvent changer, affectant potentiellement la répétabilité et la cohérence de vos résultats.

Risque de défaillance catastrophique

Un tube de travail dégradé peut se fissurer ou tomber en panne pendant un cycle. Cela entraîne une perte soudaine de vide, ce qui peut ruiner le matériau en cours de traitement et potentiellement endommager les éléments chauffants ou d'autres composants du four.

Faire le bon choix pour votre application

Pour sélectionner l'équipement approprié, vous devez aligner les capacités de l'outil avec votre objectif opérationnel principal.

- Si votre objectif principal est la recherche sur de petits échantillons avec un calendrier flexible : Un four à tube peut être viable, à condition que vous prévoyiez un remplacement régulier des tubes et que vous puissiez tolérer des temps de processus plus longs.

- Si votre objectif principal est le traitement de composants plus grands ou le débit de production : La limite de taille de 88 mm et la nature consommable du tube rendent ce four totalement inadapté ; un four à zone chaude métallique dédié est le bon choix.

- Si votre objectif principal est la répétabilité du processus pour les matériaux sensibles : Un four sous vide tout métal, spécialement conçu, offre la stabilité et l'environnement de haute pureté nécessaires pour des résultats cohérents et fiables à ces températures.

En fin de compte, comprendre ces limitations vous assure de choisir un outil qui accélère votre travail plutôt qu'un outil qui le contraint.

Tableau récapitulatif :

| Limitation | Impact à 1450°C |

|---|---|

| Dégradation du tube de travail | Devient un consommable avec une durée de vie limitée |

| Restriction de taille | Diamètre intérieur max limité à 88 mm |

| Rampes thermiques | Nécessite des cycles de chauffage/refroidissement lents |

| Fiabilité du processus | Risque de résultats incohérents et de temps d'arrêt |

| Coût opérationnel | Coût accru dû au remplacement fréquent des tubes |

Vous rencontrez des difficultés avec les limitations des fours à haute température ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Nos experts peuvent vous aider à choisir le bon four pour votre application, qu'il s'agisse d'un four à tube sous vide pour la recherche polyvalente ou d'une solution plus robuste pour les processus exigeants à 1450°C. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et garantir des résultats fiables et répétables !

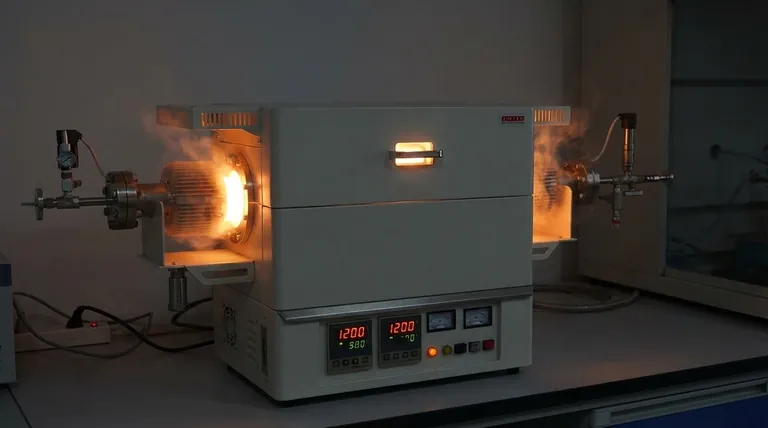

Guide Visuel

Produits associés

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Comment l'environnement sous vide affecte-t-il le frittage des composites diamant-cuivre ? Protection contre les dommages thermiques

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quel est le but principal de l'utilisation de tubes de quartz scellés sous vide ? Assurer la synthèse de matériaux de batterie de haute pureté

- Quelles conditions environnementales une étuve tubulaire sous vide offre-t-elle pour le frittage du cuivre ? Assurer des résultats de haute pureté