Les principales limites du dépôt physique en phase vapeur (DPV) sont sa nature en « ligne de visée », qui rend difficile le revêtement de formes complexes, et les contraintes spécifiques au processus telles que les exigences matérielles et le potentiel de défauts de surface. Contrairement au dépôt chimique en phase vapeur (DCPV), où un gaz recouvre uniformément toutes les surfaces, le DPV implique le transport physique de matière d'une source à un substrat en ligne droite, créant des « ombres » sur les pièces complexes.

Le défi fondamental du DPV n'est pas de savoir s'il peut créer un revêtement de qualité, mais plutôt où il peut placer ce revêtement. Son efficacité est fondamentalement liée au chemin direct et dégagé entre la source de matériau et la surface cible.

La limite fondamentale : le problème de la « ligne de visée »

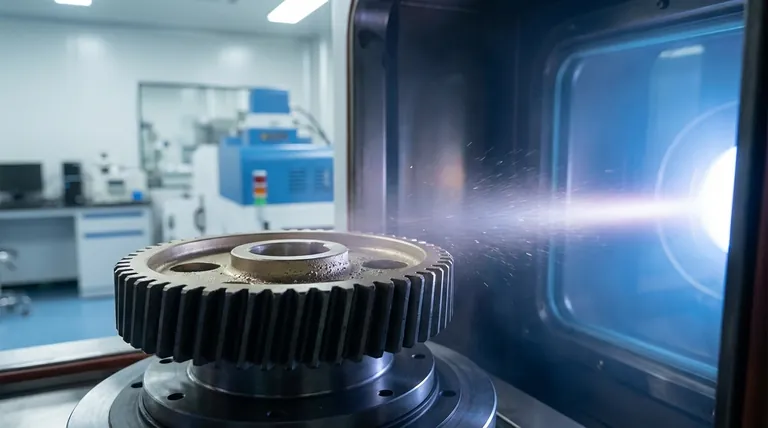

Le dépôt physique en phase vapeur fonctionne en bombardant une source de matériau solide (la « cible ») avec de l'énergie, provoquant l'éjection d'atomes ou de molécules. Ces particules éjectées traversent ensuite un vide et se condensent sur le substrat, formant un film mince.

Ce que signifie la « ligne de visée »

Les particules voyagent selon une trajectoire droite de la source au substrat. Toute partie du substrat qui n'est pas dans la ligne de visée directe de la source ne sera pas revêtue.

C'est la différence la plus significative lors de la comparaison du DPV avec la nature non-ligne de visée du dépôt chimique en phase vapeur (DCPV), où un gaz précurseur peut circuler autour et à l'intérieur de géométries complexes.

Difficulté avec les géométries complexes

En raison de cette exigence de chemin direct, le DPV a du mal à revêtir l'intérieur des tubes, les contre-dépouilles ou le dos d'un objet sans un outillage complexe et souvent coûteux pour faire pivoter la pièce pendant le processus.

Même avec une rotation, obtenir un revêtement parfaitement uniforme à l'intérieur des coins vifs ou des canaux profonds est exceptionnellement difficile.

Contraintes spécifiques au processus

Le terme « DPV » couvre plusieurs techniques différentes, chacune avec son propre ensemble de limitations. La méthode utilisée pour vaporiser le matériau source introduit des compromis spécifiques.

Exigences matérielles pour le dépôt par arc

Une méthode DPV courante, le dépôt par arc, ne peut être utilisée qu'avec des matériaux sources électriquement conducteurs. Le processus repose sur la création d'un arc électrique à la surface de la cible pour la vaporiser, ce qui n'est pas possible avec des matériaux isolants comme de nombreuses céramiques.

Défauts de surface dus aux « macros »

Le dépôt par arc est également connu pour éjecter des globules fondus microscopiques, souvent appelés « macros », du matériau source. Ces gouttelettes peuvent s'incruster dans le film en croissance, créant des nodules de surface et d'autres défauts qui peuvent compromettre l'intégrité ou la finition du revêtement.

Taux de dépôt et chauffage

D'autres procédés DPV, comme la pulvérisation cathodique, peuvent avoir des taux de dépôt relativement faibles par rapport à l'évaporation thermique ou au DCPV, ce qui augmente le temps et le coût du processus. De plus, certaines méthodes, comme le dépôt par arc anodique, génèrent une chaleur rayonnante importante, ce qui peut être problématique pour les substrats sensibles à la température.

Comprendre les compromis : DPV par rapport au DCPV

Pour saisir pleinement les limites du DPV, il est utile de le comparer directement à son homologue chimique, le DCPV, qui repose sur des réactions chimiques à la surface d'un substrat.

Couverture du revêtement par rapport à la température de fonctionnement

Le DCPV excelle à créer des revêtements très uniformes (conformes) sur des composants aux formes complexes car le gaz précurseur atteint chaque surface. Cependant, le DCPV nécessite souvent des températures très élevées pour initier la réaction chimique.

Le DPV, bien que limité à la ligne de visée, peut souvent être effectué à des températures beaucoup plus basses, ce qui le rend adapté aux matériaux qui ne peuvent pas supporter la chaleur d'un processus DCPV.

Taille de la chambre et évolutivité

Les deux processus sont limités par la taille de leurs chambres à vide, ce qui rend difficile le revêtement de très grandes surfaces. Les pièces doivent généralement être décomposées en composants individuels avant d'être placées dans la chambre de revêtement pour l'une ou l'autre méthode.

Faire le bon choix pour votre application

La décision entre le DPV et d'autres méthodes de revêtement dépend entièrement de la géométrie de votre pièce et de vos exigences matérielles.

- Si votre objectif principal est de revêtir uniformément des surfaces internes complexes ou des pièces 3D : Le DCPV est presque toujours le meilleur choix en raison de sa nature non-ligne de visée.

- Si votre objectif principal est de déposer un film de haute pureté sur une surface externe plane ou simple : Le DPV est une excellente option, souvent à plus basse température et hautement contrôlable.

- Si votre pièce est sensible aux températures élevées : Un processus DPV à basse température comme la pulvérisation cathodique est probablement mieux adapté qu'un processus DCPV à haute température.

En fin de compte, comprendre les limites d'une méthode de dépôt est la clé pour sélectionner le processus le plus efficace pour votre objectif spécifique.

Tableau récapitulatif :

| Limitation | Défi clé | Impact sur le revêtement |

|---|---|---|

| Nature en ligne de visée | Les particules voyagent en ligne droite, créant des ombres | Incapacité à revêtir uniformément des géométries complexes, des contre-dépouilles et des surfaces internes |

| Exigences matérielles (DPV par arc) | Nécessite des matériaux sources électriquement conducteurs | Ne peut pas être utilisé avec des matériaux isolants comme de nombreuses céramiques |

| Défauts de surface (DPV par arc) | Éjection de globules fondus microscopiques (« macros ») | Crée des nodules et compromet l'intégrité et la finition du revêtement |

| Taux de dépôt et chaleur | Certaines méthodes ont un faible taux de dépôt ou génèrent une chaleur importante | Augmente le temps/coût du processus et peut endommager les substrats sensibles à la température |

| Taille de la chambre | Limité par les dimensions de la chambre à vide | Difficile de revêtir de très grandes surfaces en un seul lot |

Vous avez du mal à choisir la bonne méthode de revêtement pour vos composants de laboratoire complexes ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à naviguer dans les compromis entre le DPV, le DCPV et d'autres techniques pour trouver la solution optimale pour votre application spécifique, garantissant des revêtements durables et de haute qualité pour vos matériaux. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet et découvrir comment nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles